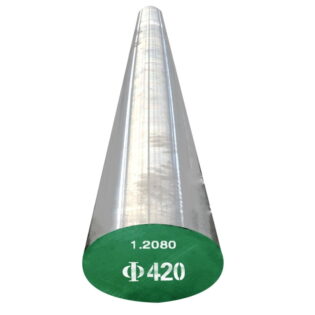

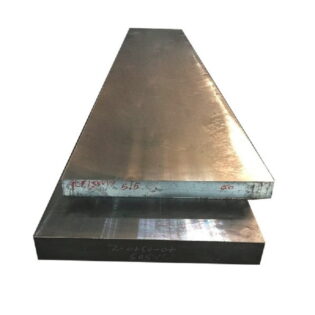

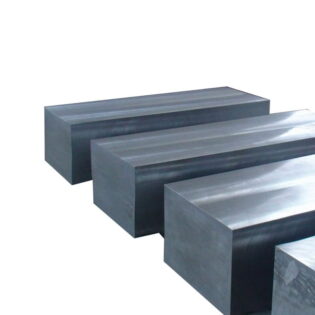

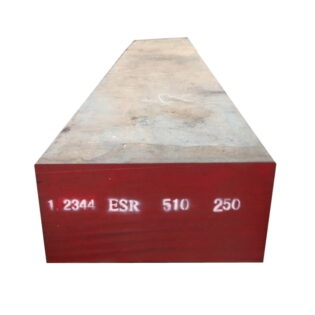

Cr12MoV 설명

냉간 가공 금형강, 강철 담금질성, 담금질 템퍼 경도, 내마모성, 강도가 Cr12보다 높습니다. 펀칭 다이, 에지 커팅 다이, 에지 롤링 다이, 강판 딥 드로잉 다이, 원형 톱, 표준 도구 및 게이지, 스레드 롤링 다이 등과 같이 복잡한 형상과 무거운 작업 조건을 가진 다양한 냉간 스탬핑 다이 및 도구

- 학년: Cr12MoV

- 응용 프로그램: 찬 일 형

- 경도: 255 ~ 207 HBW

- 표준: GB/T 1299-2000년

- 만입 직경: 3.8 ~4.2mm

일반적인 애플리케이션의 Cr12MoV 예

(Cr12MoV) 냉간 가공 금형강, 강철 담금질성, 담금질 템퍼 경도, 내마모성, 강도가 Cr12보다 높습니다.

- The steel can be used to make material thickness >3mm punching die complex shape of convex touch concave touch inserts.The recommended hardness is 58~62HRC when making convex touch and 60 ~64HRC when making concave die.

- 내마모성 오목 터치 펀치 펀치, 펀치 60 ~ 62HRC 생산 권장 경도, 오목 다이 생산 권장 경도 62 ~ 64HRC의 요구 사항에서 펀칭 다이 생산에 사용됩니다.

- 딥 드로잉 다이에서 오목 다이를 만드는 데 사용되며 경도는 62 ~ 64HRC로 권장됩니다.

- 펀치 다이 및 인서트 펀치의 내마모성 요구 사항, 60~64HRC 펀치의 권장 경도, 60~64HRC의 다이 경도 생산 요구 사항에서 벤딩 다이 생산에 사용됩니다.

- 펀치 다이 오목 다이의 냉간 압출 알루미늄 부품 생산을 위해 펀치 권장 경도 60~62HRC, 오목 다이 생산 권장 경도 62-64HRC.

- 구리 부품 냉간 압출 다이 펀치 다이 생산을 위해 62 ~ 64HRC의 경도 사용을 권장합니다.

- 강철 부품 냉간 압출 다이 펀치 다이 오목 다이의 경우 경도는 62 ~ 64HRC입니다.

- 0.65% ~0에 대한 탄소의 질량 분율을 형성하기 위해.80스프링 플레이트의 %. 경도는 37 ~ 42HRC이며 수명은 150,000회에 달할 수 있습니다.

- 스프링 강판의 0.65%~0.80%에 대한 탄소의 질량 분율을 형성하는 데 사용되며, 경도는 37~42HRC이며 추가 질화 처리를 통해 수명은 400,000배에 달할 수 있습니다.

- 간단한 단조 성형을 사용하는 것과 같이 실크 터치를 문지르는 데 사용되는 강철은 5 ~ 6 등급의 초경이 균일하지 않으며 스레드 롤링 다이 수명이 매우 짧고 치아가 쉽게 발생하지만 다 방향 단조 공정을 반복적으로 사용할 때 카바이드는 2 이상으로 감소할 때 균일하지 않습니다. 와이어 플레이트의 수명이 20000년 이전에 수천 번 사용되는 경우 500000만큼 높더라도 강철은 20Mn 강철 부품의 나사 다이를 처리하는 데 사용할 수 있습니다.

Cr12MoV 재료 속성

- Cr12MoV 강철은 탄소 몰리브덴 ledeburitic 강철입니다.

- Cr12 강철의 탄소 함량은 훨씬 낮고 몰리브덴과 바나듐을 첨가하면 강철의 열간 가공 특성, 충격 인성 및 탄화물 분포가 분명히 향상됩니다.

- 강철은 우수한 내마모성, 담금질 성, 담금질 성, 강도 및 인성, 열 안정성, 압축 강도, 미세 변형, 우수한 성능 및 광범위한 적응성을 가지고 있습니다.

- 연화 온도는 520°C입니다.

- 4mm 이하의 절단 길이는 완전히 담금질 될 수 있으며, 강철의 내마모성은 낮은 강철을 3 ~ 4 배로 나누어 담금질 부피 변형이 가능합니다. 경화 깊이: 오일 담금질 200~300mm.

- 결정화 과정에서 공융 네트워크 탄화물(탄소 함량이 약 20%이고 공융 온도가 약 1150°C임)이 형성됩니다.

- 이 탄화물은 매우 단단하고 부서지기 쉽습니다.

- 어느 정도의 깨진 카바이드가 있지만 카바이드 벨트의 압연 방향을 따라 네트워크, 블록, 적층 분포, 강 직경과의 편석 정도가 증가했습니다.

Cr12MoV 화학 성분

| 씨(%) | 그리고(%) | 백만(%) | 피(%) | 에스(%) | 크롬(%) | 안에(%) | 모(%) | V(%) | 구리(%) |

| 1.45~1.70 | ≤0.40 | ≤0.40 | ≤0.030 | ≤0.030 | 11.00~12.50 | ≤0.20 | 0.40~0.60 | 0.15~0.30 | ≤0.30 |

Cr12MoV 공정 사양

- 냉간 압출 러프의 연화 사양.

- 가공되지 않은 철 스크랩을 사용하여 보호 및 가열, 온도 760~780°C, 시간 10h, 용광로 냉간, 경도 L96HBW, 냉간 압출 성형을 성공적으로 실현할 수 있습니다.

- 일반적인 등온 구형화 어닐링 사양.

- 850~870°C×3~4h, 로 냉각 740~760°C×4~5h 등온, 로의 공기 냉각 경도는 241HbW 미만, 공융 탄화물 등급은 3등급 이하입니다.

- 최적의 등온 온도는 740~760°C이고 시간은 ≥4~5h입니다.

- 구형화 어닐링 사양.

- °C(860 + 1 u) x 2 ~ 4 h, 30°C/h 속도로 냉각 시, (740 +) 10°C x4-6 h, 서냉로에서 500 ~ 600°C까지, 공기에서 냉각. 경도 207 ~255HBW.

- 일반 담금질 및 템퍼링 사양.

- 담금질 온도 1000~1050°C, 오일 담금질 또는 가스 담금질, 경도 260HRC; 템퍼링 온도 160~180, 템퍼링 시간 2h, 또는 템퍼링 온도 325~375°C, 2~3회 템퍼링

Cr12MoV 열처리

- 낮은 담금질 및 낮은 반환: 담금질 온도는 950°C~1040°C, 템퍼링 온도는 약 200°C, 2차 템퍼링

- 고 담금질 및 고수익: 담금질 온도는 1050~1100°C, 템퍼링 온도는 약 520°C, 2차 템퍼링

- High Quenching 및 High Return은 2차 경화 방식을 사용하여 경도는 향상되지만 입도가 커집니다.

Cr12MoV 서브제로 처리

- 극저온 처리 후 Cr12MoV 강철, 극저온 처리는 담금질된 마르텐사이트 석출물 고도로 분산된 초미세 탄화물을 만들 수 있으며, 200°C에서 템퍼링하면 이러한 초미세 탄화물이 탄화물로 변형될 수 있습니다.

- 극저온 처리를 하지 않은 마르텐사이트는 저온에서 주변소성 후 일부 국부적으로 소량의 탄화물만 석출된다. Cr12MoV는 저온 화학 열처리로 처리됩니다.

- Cr12MoV강의 높은 경도와 내마모성을 유지하여 이온 질화, 가스 질화 및 염욕 티오시안산염 공동 침투에 일반적으로 사용되는 침투층의 접착 저항을 얻습니다.

- 세 종류의 저온 화학 열처리 침투층은 모두 상당한 내 충격성 접착 효과가 있으며 특히 염욕 티오 시안산염 공동 침투가 가장 좋습니다. 가스 질화물 침탄 처리 후 Cr12MoV 강 스테인리스강 금형의 수명은 30,000개 이상에 달하며 이는 기존의 담금질 및 템퍼링 처리를 한 유사한 금형보다 10배 이상 더 깁니다.

Cr12MoV 하드 코팅

다이 수명을 800,000 다이 시간 이상으로 늘리기 위해 담금질 및 저온 템퍼링의 담금질 모드를 프리하든강에 구현할 수 있습니다. 담금질 시 500-에서 예열합니다.6002-4시간 동안 °C를 유지한 다음 특정 시간(적어도 2시간) 동안 850-880°C에서 열을 유지하고 오일에 넣어 50-100°C 오일 공기 냉각으로 식히고 담금질 경도는 50-에 도달할 수 있습니다. 52HRC는 균열을 방지하기 위해 즉시 200℃ 저온 템퍼링 처리를 실시해야 하며, 템퍼링 후 경도는 48HRC 템퍼링 이상을 유지할 수 있습니다.

| 프로젝트 | 경화열/°C | 애플리케이션 | 난방 온도/°C | 미디어 | HRC |

| ⅠⅡⅢ | 1020~1040 | 스트레스 제거 응력 제거 및 경도 감소 응력 제거 및 경도 감소 | 150~170 200~275 400~425 | 오일 또는 질산염– | 61~63 57~59 55~57 |

| Ⅳ ⅤⅥ | 1115~1130 | 응력 제거 및 2차 경화 형성 응력 제거 및 2차 경화 형성 | 510~520℃ 다중템퍼링 | — | 60~61 60~61 61~6 |

Cr12MoV 담금질

프로그램 | 첫 번째 예열/°C | 두 번째 예열/°C | 담금질 온도/°C | 식히다 | 경도 (HRC) | |||

중간 | 중간 온도/°C | 미디엄에서 시원하게 | 그후 | |||||

Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ | 550~660 | 840~860 | 950~1000 1020~1040 1020~1040 1115~1130 1115~1130 | 기름 기름 녹은 질산염 기름 녹은 질산염 | 20~60 20~60 400~550 20~60 400~450 | 실온으로 오일 온도까지 5~10분 오일 온도까지 5~10분 | 공기 냉각 | 58~62 62~63 62~63 42~50 42~50 |

메모:

- 방식 Ⅱ는 스레드 롤러, 스크루 러빙 보드, 충격 하중 다이에 의한 복잡한 형상 등과 같은 공작물의 높은 기계적 특성과 작은 변형을 얻기 위해 사용할 수 있습니다.

- Plan Ⅳ는 공작물의 적경도와 내마모성을 얻기 위해 사용되지만 기계적 성질이 좋지 않고 열간 금형 작업보다 450 ℃ 낮은 크기 변형이 큽니다.

- 이 강은 탈탄에 민감하며 예열 및 가열에 사용되는 염욕은 사용하기 전에 충분히 탈산되어야 합니다. 공작물을 일반 전기로에서 가열하면 상자에 넣고 침탄제 또는 선철 분말을 채울 수 있습니다. (이때 공작물에 약간의 침탄 현상이 있을 수 있으며 경도가 HRC1~2 ).

담금질 상태의 미세조직 비율

| 담금질 계획 | 냉각 | 카바이드/% | 마르텐사이트/% | 오스테나이트/% |

| Ⅰ, Ⅱ | 오일, 질산염 | 12 | 73~68 | 20~23 |