Duplex 2205 (Edelstahl) Beschreibung

Duplex-Edelstahl 2205 Standardnummer: ASTM A240/A240M-01 Duplex-Edelstahl 2205-Legierung ist ein Duplex-Edelstahl, der aus 22 % Chrom, 2,5 % Molybdän und 4,5 % Nickel-Stickstoff-Legierung besteht. Es hat eine hohe Festigkeit, eine gute Schlagzähigkeit und eine gute Gesamt- und lokale Spannungskorrosionsbeständigkeit.

- Chinesisch: Name2205 Edelstahl

- Ausländisch: Name2205 Edelstahl

- Dicke: 0,5 mm-40,0 mm

- Breite: 1000 mm, 1219 mm

- Kaltgewalzt: 2000 mm oder 2438 mm

- Vorteile: Hohe Festigkeit, gute Schlagzähigkeit und gute Gesamt- und Ortsspannung Korrosion Widerstand.

- Norm: ASTM A240/A240M–01

Duplex 2205 Edelstahl Einführung

Die Streckgrenze von 2205 Duplex-Edelstahl ist mehr als doppelt so hoch wie die von gewöhnlichem austenitischem Edelstahl.

Diese Eigenschaft ermöglicht es Designern, das Gewicht beim Entwerfen von Produkten zu reduzieren, wodurch diese Legierung kostengünstiger als 316 und 317L wird.

Die Legierung 2205 ist besonders geeignet für den Temperaturbereich von -50°F/+600°F. Für Anwendungen außerhalb dieses Temperaturbereichs kann diese Legierung ebenfalls in Betracht gezogen werden, es gibt jedoch einige Einschränkungen, insbesondere bei der Anwendung auf Schweißkonstruktionen.

Anwendung Struktur Verarbeitung Chemische Zusammensetzung Mechanische Eigenschaften Vorteil Nachteil

Duplex 2205-Anwendung

- Druckbehälter, Hochdruckspeicher, Hochdruckleitungen, Wärmetauscher (chemische Prozessindustrie).

- Öl- und Gaspipelines, Wärmetauscherarmaturen.

- Abwasserbehandlungssystem.

- Klassierer für die Zellstoff- und Papierindustrie, Bleichgeräte, Lager- und Verarbeitungssysteme.

- Drehwellen, Presswalzen, Schaufeln, Laufräder usw. in hochfesten und korrosionsbeständigen Umgebungen.

- Frachtboxen von Schiffen oder LKW

- Lebensmittelverarbeitungsgeräte

Standard

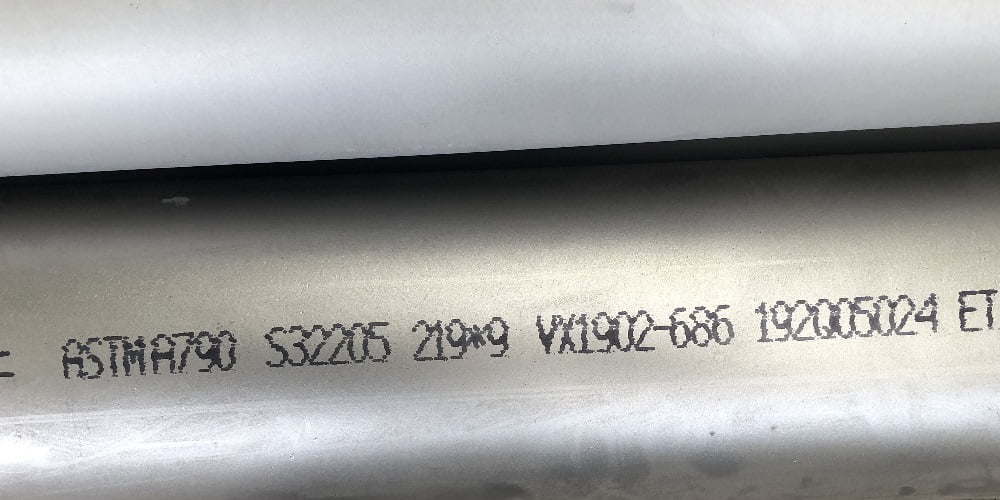

- ASTM/ASME………..A240 UNS S32205/S31803

- EURONORM………..1.4462 X2CrNiMoN 22.5.3

- AFNOR……………….Z3 CrNi 22.05 AZ

- DIN…………………….W. 1.4462

Korrosionsbeständigkeit

Gleichmäßige Korrosion

Aufgrund des Chromgehalts (22 %), des Molybdän- (3 %) und des Stickstoffgehalts (0,18 %) ist die Korrosionsbeständigkeit von 2205 in den meisten Umgebungen besser als die von 316L und 317L.

Lokale Korrosionsbeständigkeit

Der Gehalt an Chrom, Molybdän und Stickstoff im Duplex-Edelstahl 2205 macht ihn sehr widerstandsfähig gegen Lochfraß und Spaltkorrosion in oxidierenden und sauren Lösungen.

Spannungskorrosionsbeständigkeit

Die zweiphasige Mikrostruktur von Edelstahl trägt dazu bei, die Beständigkeit von Edelstahl gegen Spannungsrisskorrosion zu verbessern. In Gegenwart bestimmter Temperaturen, Dehnungen, Sauerstoff und Chlorid unterliegt austenitischer Edelstahl einer Chlorid-Spannungskorrosion. Da diese Bedingungen nicht einfach zu kontrollieren sind, ist die Verwendung von 304L, 316L und 317L in dieser Hinsicht eingeschränkt.

Anti-Korrosionsermüdung

Die hohe Festigkeit und Korrosionsbeständigkeit von 2205 Duplex-Stahl verleihen ihm eine hohe Korrosionsermüdungsfestigkeit. Verarbeitungsgeräte sind anfällig für korrosive Umgebungen und Belastungszyklen, und die Eigenschaften des 2205 sind für solche Anwendungen sehr gut geeignet.

Duplex 2205 Struktur

Die chemische Zusammensetzung von 2205 kann die ideale Mikrostruktur von 50 α / 50 γ nach einer Lösungsglühbehandlung bei 1900°/1922°F (1040°/1080°C) erreichen. Wenn die Wärmebehandlungstemperatur höher als 2000 ° F ist, kann dies zu einer Erhöhung der Ferritzusammensetzung führen. Wie andere Duplex-Edelstähle ist die 2205-Legierung anfällig für die Ausscheidung intermetallischer Phasen. Die intermetallische Phase fällt zwischen 1300°F und 1800°F aus, und die Ausscheidungsrate ist bei 1600°F am schnellsten. Daher müssen wir 2205 testen, um sicherzustellen, dass keine intermetallische Phase vorhanden ist. Der Test bezieht sich auf ASTM A 923.

Thermoformen

Wir empfehlen, das Umformen so weit wie möglich bei Temperaturen unter 600 °F durchzuführen. Während des Warmumformprozesses sollte das gesamte Werkstück als Ganzes erwärmt werden und sollte im Temperaturbereich von 1750 °F bis 2250 °F durchgeführt werden.

Alloy 2205 ist bei dieser Temperatur sehr weich. Wenn die Temperatur zu hoch ist, neigt die Legierung 2205 zu Heißrissen. Wenn sie niedriger als diese Temperatur ist, bricht Austenit. Unterhalb von 1700 °F bildet sich die intermetallische Phase aufgrund des Einflusses von Temperatur und Verformung schnell.

Nachdem die Warmumformung abgeschlossen ist, sollte es bei einer Mindesttemperatur von 1900 °F mischkristallgeglüht und abgeschreckt werden, um sein Phasengleichgewicht, seine Zähigkeit und seine Korrosionsbeständigkeit wiederherzustellen.

Wir empfehlen kein Spannungsarmglühen, aber wenn Sie es tun müssen, sollte das Material bei einer Mindesttemperatur von 1900°F festlösungsgeglüht, dann schnell abgekühlt und mit Wasser abgeschreckt werden.

Kaltumformung

Die Legierung 2205 kann geschnitten und kaltgeformt werden. Aufgrund der hohen Festigkeit und Härte der Legierung 2205 selbst erfordert sie jedoch mehr Kaltumformung als austenitischer Stahl. Auch wegen der hohen Festigkeit muss die Rückfederung voll berücksichtigt werden.

Wärmebehandlung

Alloy 2205 sollte bei einer Mindesttemperatur von 1900 °F geglüht, dann schnell abgekühlt und mit Wasser abgeschreckt werden. Diese Behandlung dient dem Lösungsglühen und Spannungsarmglühen.

Wenn die Entspannungsbehandlung bei einer Temperatur von weniger als 1900°F durchgeführt wird, ist es leicht, die Ausfällung von schädlichen metallischen oder nichtmetallischen Phasen zu verursachen.

Bearbeitbarkeit

Auf Hochgeschwindigkeits-Werkzeugmaschinen sind Vorschub und Schnittgeschwindigkeit der Legierung 2205 die gleichen wie bei 316L. Bei Verwendung eines karbonisierten Messers reduziert sich die Schnittgeschwindigkeit um ca. 20 % gegenüber 316L. Dabei spielt die Leistungsfähigkeit der Maschine und ihrer Komponenten eine entscheidende Rolle.

Schweißen

Die Schweißbarkeit der Legierung 2205 ist sehr gut. Die erforderliche Leistung der Legierung 2205 besteht darin, dass das Schweißgut und die thermisch geschädigten Teile immer noch die gleiche Korrosionsbeständigkeit, Festigkeit und Zähigkeit wie das Grundmetall beibehalten.

Das Schweißen von 2205 ist nicht schwierig, aber das Schweißverfahren muss so gestaltet werden, dass nach dem Schweißen ein gutes Phasengleichgewicht aufrechterhalten und die Ausscheidung schädlicher Metallphasen oder Nichtmetallphasen vermieden werden kann.

2205 kann in folgenden Anlagen geschweißt werden: WIG (WIG); GMAW (MIG); SMAW („Stick“-Elektrode); SAH; FCW; und PAW

Merkmale:

1. 2205 Duplex-Edelstahllegierung im Vergleich zu austenitischem Edelstahl 316L und 317L, 2205 überlegene Leistung in Bezug auf Lochfraß- und Spaltkorrosionsbeständigkeit, es hat eine hohe Korrosionsbeständigkeit im Vergleich zu Austenit, es Der Wärmeausdehnungskoeffizient ist niedriger und Die Wärmeleitfähigkeit ist höher.

2. Verglichen mit austenitischem Edelstahl hat die Duplex-Edelstahllegierung 2205 die doppelte Druckfestigkeit. Im Vergleich zu 316L und 317L kann der Designer sein Gewicht reduzieren. Alloy 2205 ist besonders geeignet für den Temperaturbereich von -50°F/+600°F. Unter strengen Einschränkungen (insbesondere für Schweißkonstruktionen) kann es auch bei niedrigeren Temperaturen eingesetzt werden.

Duplex 2205 Chemische Zusammensetzung

Performance supplement: main component: 22Cr-5.3Ni-3.2Mo-0.16N; national standards: NAS 329J3L, UNS S32205/S31803, DIN/EN 1.4462, ASTM A240, ASME SA-240; mechanical properties: tensile strength: σb≥ 640Mpa; Elongation: δ≥25%; Typical working conditions: 20% dilute sulfuric acid, below 60℃, annual corrosion rate <0.1mm; Matching welding wire: ER2209.

1. Chemische Zusammensetzung (JIS G 4305-005) (Gew.-%)

| Chemische Zusammensetzung | C | Und | Mn | P | S | Cr | Ni | Mo | n |

| Standard | 0.03 | 1.00 | 2.00 | 0.04 | 0.03 | 21.0~24.0 | 4,5 ~ 6,5 | 2,5 ~ 3,5 | 00,08 ~ 0,2 |

| Allgemein | 0.025 | 0.6 | 1.5 | 0.026 | 0.001 | 22.5 | 5.8 | 3.0 | 0.16 |

2. Leistung (JIS G 4305-2005)

| Unterscheiden | Mechanische Eigenschaften | Bemerkungen | ||

| Ys (Mpa) | Ts (Mpa) | Die (%) | Hv | 2.0t/2B |

| 450 | 620 | ≥25% | 18 | ≤ 320 |

| 500 | 670 | 35% | 27 | 280 |

3. Physikalische Eigenschaften

| Dichte (g/cm) | Magnetisch | Spezifische Wärme (J/gC) | Wärmeleitfähigkeit100C (W/m. | Wärmeausdehnungsrate 20 ~ 100 ° C (10 / C) |

| 7.8 | Verfügen über | 0.45 | 19.0 | 13.7 |

Duplex 2205 Mechanische Eigenschaften

| Mechanische Eigenschaften bei Raumtemperatur von 2205 Duplex-Edelstahl | |||||

| Stahlsorte | Produktspezifikationen | Zerreißfestigkeit | Streckgrenze | Verlängerung | |

| MPa | MPa | % | |||

| 00Cr22Ni5Mo3N | Φ20mm, bar | 680 | ist ein legierter Stahl für Kaltarbeitswerkzeuge. Es ist stoßfester Stahl450 | 25 | |

| SAF2205 | Wandstärke ≤20mm, Rohr | 680/880 | >450 | >25 | |

| Blankdicke ≤200mm, Schmieden | 680/880 | >410 | >25 [1] | ||

| |||||

| Stahlsorte | Produktspezifikationen | Zerreißfestigkeit | Streckgrenze | Verlängerung | Temperatur |

| MPa | MPa | % | °C | ||

| 00Cr22Ni5Mo3NSAF 2205 | Φ20mm, bar | 710 | 470 | 37 | 100 |

| 680 | 393 | 32 | 200 | ||

| 650 | 380 | 30 | 300 | ||

| Wandstärke ≤20mm, Rohr | >630 | >370 | 100 | ||

| >580 | >330 | 200 | |||

| >560 | >310 | 300 | |||

| Blankdicke ≤200mm, Schmieden | >630 | >365 | 100 | ||

| >580 | >315 | 200 | |||

| >560 | >285 | 300 | |||

Duplex 2205 Stahl Vorteil

- 2205-Edelstahlplatte, 2205-Edelstahl, Duplex-Edelstahl 2205, 2205-Edelstahlmaterialien sind schwedische Edelstahlsorten.

Der Unterschied zwischen Duplex-Edelstahlplatte 2205 und austenitischer Edelstahlplatte 304 - Die Streckgrenze ist mehr als doppelt so hoch wie die von gewöhnlichem austenitischem Edelstahl, und es erfüllt die notwendigen Anforderungen zum Umformen

Ausreichende Plastizität. Die Wandstärke von Lagertanks oder Druckbehältern aus Duplex-Edelstahl ist 30-50 % geringer als die von üblicherweise verwendetem Austenit, was der Kostenreduzierung zugute kommt. - Es hat eine ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion. Selbst der Duplex-Edelstahl mit dem niedrigsten Legierungsgehalt hat eine höhere Beständigkeit gegen Spannungsrisskorrosion als austenitischer Edelstahl, insbesondere in einer Umgebung, die Chloridionen enthält. Spannungskorrosion ist ein herausragendes Problem, das für gewöhnlichen austenitischen Edelstahl schwer zu lösen ist.

- Die Korrosionsbeständigkeit von 2205-Duplex-Edelstahl, der am häufigsten in vielen Medien verwendet wird, ist besser als die von gewöhnlichem 316L-Austenit-Edelstahl, während Super-Duplex-Edelstahl eine extrem hohe Korrosionsbeständigkeit aufweist. In einigen Medien wie Essigsäure und Ameisensäure kann es sogar hochlegierten austenitischen Edelstahl und sogar korrosionsbeständige Legierungen ersetzen.

- Es hat eine gute lokale Korrosionsbeständigkeit. Verglichen mit austenitischem Edelstahl mit dem gleichen Legierungsgehalt sind seine Verschleißkorrosionsbeständigkeit und Ermüdungskorrosionsbeständigkeit besser als bei austenitischem Edelstahl.

- Der lineare Ausdehnungskoeffizient ist niedriger als der von austenitischem Edelstahl, der dem von Kohlenstoffstahl nahe kommt. Es ist für die Verbindung mit Kohlenstoffstahl geeignet und hat eine wichtige technische Bedeutung, wie z. B. die Herstellung von Verbundplatten oder Auskleidungen.

- Ob unter dynamischen oder statischen Belastungsbedingungen, es hat ein höheres Energieaufnahmevermögen als austenitischer Edelstahl. Dies ist für Strukturteile, um plötzliche Unfälle wie Kollisionen und Explosionen zu bewältigen. Duplex-Edelstahl hat offensichtliche Vorteile und einen praktischen Anwendungswert.

Duplex 2205 Edelstahl Nachteil

Im Vergleich zu austenitischem Edelstahl hat Duplex-Edelstahl folgende Nachteile:

- Die Universalität und Vielseitigkeit der Anwendung sind nicht so gut wie bei austenitischem Edelstahl. Beispielsweise muss seine Betriebstemperatur unter 250 Grad Celsius geregelt werden.

- Seine plastische Zähigkeit ist geringer als die von austenitischem Edelstahl, und seine Kalt- und Warmverarbeitungstechnologie und Umformleistung sind nicht so gut wie bei austenitischem Edelstahl.

- Es gibt eine Sprödzone bei mittlerer Temperatur, und das Prozesssystem der Wärmebehandlung und des Schweißens muss streng kontrolliert werden, um das Auftreten schädlicher Phasen und das Schadensverhalten zu vermeiden.

Der Unterschied zwischen Duplex-Edelstahlplatte 2205 und ferritischer Edelstahlplatte 410: Umfassende mechanische Eigenschaften sind besser als ferritischer Edelstahl, insbesondere plastische Zähigkeit, nicht so empfindlich gegen Sprödigkeit wie ferritischer Edelstahl.

- Abgesehen von der Beständigkeit gegen Spannungskorrosion sind andere lokale Korrosionsbeständigkeiten besser als bei ferritischem Edelstahl.

- Die Kaltbearbeitungsprozessleistung und die Kaltumformleistung sind weitaus besser als bei ferritischem Edelstahl.

- Auch die Schweißleistung ist deutlich besser als bei ferritischem Edelstahl. Im Allgemeinen ist kein Vorwärmen vor dem Schweißen und keine Wärmebehandlung nach dem Schweißen erforderlich.

- Der Anwendungsbereich ist breiter als bei ferritischem Edelstahl. Im Vergleich zu ferritischem Edelstahl hat Duplex-Edelstahl folgende Nachteile: Der Gehalt an Legierungselementen ist hoch und der Preis relativ hoch. Ferrit enthält im Allgemeinen kein Nickel.