Dillidur 400 耐摩耗鋼板の紹介

Dillidur 400 は、公称硬度が最大 400 HBW の工場出荷時の耐摩耗鋼板です。

Dillidur 400 は、良好な機械加工性、特に良好な溶接性が必要とされる摩耗の多い環境での使用をお勧めします。

用途例:土木機械、積込機械、浚渫船、転覆鉱山、搬送装置、ダンプトラック、ブレード、切断破砕機、廃棄物処理回収装置など。

ディリデュール 400 の説明

DILLIDUR 400 V は、工場出荷時の平均硬度が 400 HBW の耐摩耗鋼です。その機械的特性は焼入れによって得られます。

DILLIDUR 400 V は、良好な加工性、特に良好な溶接性とともに、高い耐摩耗性が求められるお客様に優先的に使用されています。

応用例: 土木移動および積み込み機械、浚渫船、スキップカー、搬送プラント、トラック、刃物、ナイフおよびブレーカー、廃棄物除去およびリサイクルプラント。

製品説明

Dillidur 400 適用範囲

DILLIDUR 400 V は、寸法プログラムに従って、6 mm (1/4 インチ) から 150 mm (6 インチ) の厚さで納品できます。ご要望に応じて他の寸法も可能です。

化学組成

取鍋分析の場合、次の制限値 (%) が適用されます。

| C | そして | ん | P | S |

| ≤ 0.20 | ≤ 0.50 | ≤ 1.80 | ≤ 0.025 | ≤ 0.010 |

厚さに応じて、完全硬化を制御するために次の合金元素が単独または組み合わせて使用されます。

| モー | で | Cr | V | 注意 | B |

| ≤ 0.50 | ≤ 0.80 | ≤ 1.50 | ≤ 0.08 | ≤ 0.05 | ≤ 0.005 |

スチールは完全にキリング処理され、細粒処理が施されています。

炭素当量の指標値:

| 板厚[mm] | 10 | 25 | 40 | 80 | 120 |

| CEV 1) | 0.37 | 0.46 | 0.51 | 0.61 | 0.64 |

| 中央ヨーロッパ時間 2) | 0.28 | 0.31 | 0.33 | 0.35 | 0.36 |

納品状態

制御された水で急冷した。

1) CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

2) CET = C + (Mn + Mo)/10 + (Cr + Cu)/20 + Ni/40

出荷状態での機械的性質

硬度

室温での硬度: 370 – 430 HBW

室温での横断試験片の引張試験 (板厚 20 mm (0.8 インチ) の参考値)

引張強さ 1200 MPa (175 ksi)

降伏点 800 MPa (116 ksi)

伸び 12 % (lo = 5.65√So)

高い引張特性にもかかわらず、DILLIDUR 鋼は安全関連部品としての使用を目的としていません。この目的のために、高張力鋼 DILLIMAX が利用可能です。

縦方向の試験片に対するシャルピー V 衝撃試験 (板厚 20 mm (0.8 インチ) の参考値)

-40 °C (-40 °F) での靭性 30 J

テスト

ブリネル表面硬度は、加熱ごとに 1 回、40 t でテストされます。

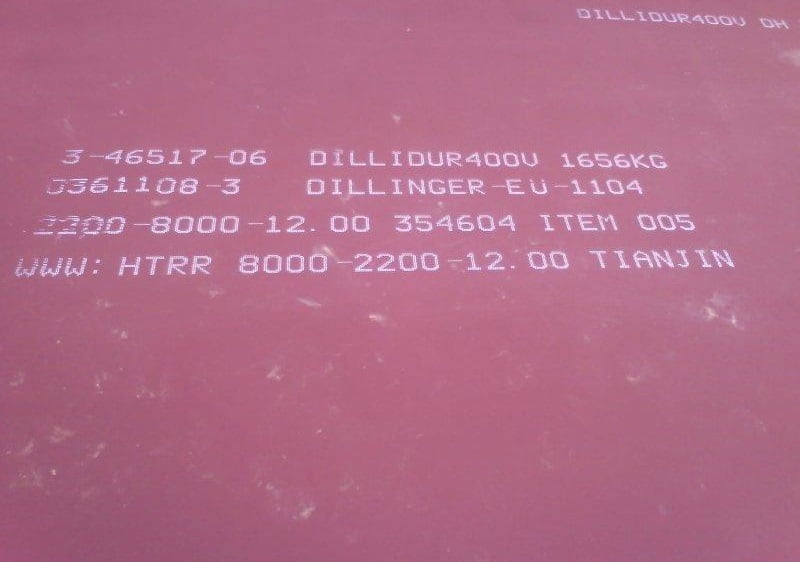

プレートの識別

別段の合意がない限り、マーキングは少なくとも次の情報を含むスチールスタンプによって行われます。

- 鋼グレード (DILLIDUR 400 V)

- 熱数

- マザープレートと個別プレートの数

- メーカーのシンボルマーク

- 検査官のサイン

ディリデュール 400 加工

加工および適用技術全体が、この鋼から作られた製品の信頼性にとって基本的に重要です。ユーザーは、設計、構造、および加工方法が材料に適合していること、製造業者が準拠する必要がある最先端技術に対応していること、および意図された用途に適していることを確認する必要があります。材料の選択はお客様の責任となります。より高い強度と焼入れ性を考慮しながら、EN 1011-2 (溶接) および CEN/TR 10347 (成形) に準拠した推奨事項、および国内規則に従った作業の安全に関する推奨事項を遵守する必要があります。

ディリドゥル 400 冷間成形

ディリデュール 400 V は、高い硬度と強度を持ちながら、曲げによる冷間成形が可能です。降伏強度が増加すると、板厚が変わらない場合でも、成形操作に必要な力も増加するという事実に注意する必要があります。スプリングバックも大きくなります。エッジからの亀裂のリスクを避けるために、冷間成形される領域でフレームカットまたはせん断されたエッジを研磨する必要があります。また、曲げ中に引張応力がかかる曲げの外側でプレートの端をわずかに丸くすることをお勧めします。

成形プロセス中にワークピースが破損する可能性によって誰もが危険にさらされないよう、加工中は必要な安全対策を講じる必要があります。

以下の形状は、通常、表面欠陥を形成することなく冷間成形によって実現できます (t はプレートの厚さです)。

| 最小曲げ半径 | 最小金型開度 | |

| 横方向 | 3t | 10トン |

| 長手方向 | 4t | 12t |

ディリドゥル 400 熱間成形

DILLIDUR 400 V は、オーステナイト化温度からの加速冷却によって硬度が得られます。熱間成形後、同じ硬度を得るには、成形後に鋼を再度焼き入れする必要があります。プレートの製造中に利用できる冷却能力は製造業者の工場で利用できる冷却能力と異なるため、このような処理によって達成される硬度は出荷状態で測定された硬度とは異なることが予想されます。

鋼は、硬度を大幅に低下させることなく約 250 °C (482 °F) まで加熱できます。

Dillidur 400 火炎切断と溶接

火炎切断の場合、次の最低温度を遵守する必要があります: 板厚 30 ~ 50 mm の場合は 75 °C (170 °F)、板厚 50 ~ 100 mm の場合は 100 °C (212 °F)、および 150 °C厚いプレートの場合は C (302 °F)。

手動アーク溶接の場合は、残留水分が非常に少ない塩基性コーティングされたロッドを使用する必要があります (必要に応じて、メーカーの指示に従って乾燥を実行する必要があります)。さらに、次の推奨事項を考慮する必要があります。

- 厚さ 20 mm (0.8 インチ) までの鋼は、通常、予熱なしで突合せ溶接できます。

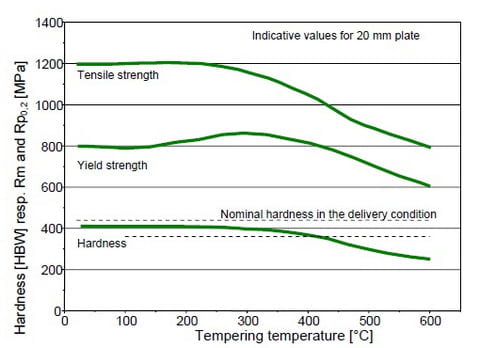

- DILLIDUR 400 V の予熱に関する詳細については、当社の技術情報「摩耗と損傷と戦うためのコンセプト – DILLIDUR」を参照してください。ただし、250 °C (482 °F) を超える予熱は避けなければなりません。基材の硬度が局所的に低下する可能性があるからです (図を参照)。

- 降伏強度の低い溶接金属は、タック、ルート、およびフィラーパスに適しています。溶接部が摩耗にさらされている場合は、最終パスのみ、親プレートと一致する硬度を生成する消耗品を使用して溶接する必要があります。

Dillidur 400 熱処理

次の図は、熱処理温度に応じた硬度または強度値の一般的な変化を示しています。

次の図は、熱処理温度に応じた硬度または強度値の一般的な変化を示しています。

ディリデュール 400 マシニング

DILLIDUR 400 V は、ドリルの前進量と切削速度が対応している場合、HSS ドリル、特に HSS-Co 合金ドリルで十分な耐用年数を備えて加工できます。

一般的な技術的な提供要件

別段の合意がない限り、EN 10021 に準拠した一般的な技術要件が適用されます。

公差

別段の合意がない限り、公差は EN 10029 に準拠し、厚さはクラス A となります。

表面品質

別段の合意がない限り、EN 10163-2、クラス A2 に基づく規定が適用されます。

一般的な注意事項

特定の要件が要求され、このデータシートに記載されていない場合は、ご注文前にレビューと同意のために仕様を添えて当社までご連絡ください。このデータシートの情報は製品の説明です。このデータシートは必要に応じて更新されます。

DILLIDUR 400 V の用途と加工の詳細については、当社の技術情報「摩耗と損傷と戦うためのコンセプト – DILLIDUR」を参照してください。