42CrMo legierter Stahl

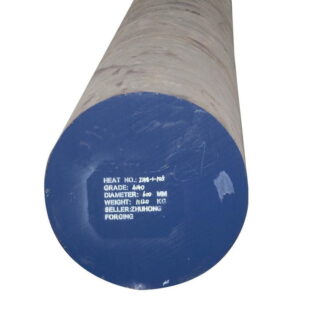

42CrMo-Stahl gehört werkstofftechnisch zu den legierten Baustählen. Es hat gute mechanische Eigenschaften und Verarbeitbarkeit. Es ist weit verbreitet. Es gibt hauptsächlich zwei Arten von Materialien, Bleche und Rundstäbe. Seine Gesamtleistung ist besser als 40cr, was von der Industrie anerkannt wurde.

- Chinesischer Name: 42 Chrom-Molybdän

- Ausländische Bezeichnung: 42CrMo

- Aliasname: 42CrMo4

- Executive-Standard: Nationaler Standard GB

- Herkunft: China

- Klassifizierung: Legierter Baustahl

- Stufe: Premium-Produkt

- Spezifikation: Platte, Rundstab

42CrMo Übersicht

42CrMo-Stahl gehört zu ultrahochfestem Stahl mit hoher Festigkeit und Zähigkeit, guter Härtbarkeit, keiner offensichtlichen Anlasssprödigkeit, hoher Ermüdungsgrenze und mehrfacher Schlagfestigkeit nach dem Abschrecken und Anlassen sowie guter Schlagzähigkeit bei niedrigen Temperaturen. 42CrMo-Stahl eignet sich zur Herstellung großer und mittelgroßer Kunststoffformen, die eine gewisse Festigkeit und Zähigkeit erfordern.

Chemische Zusammensetzung von 42CrMo

- Kohlenstoff C: 0,38 ~ 0,45 %

- Silizium Si: 0,17 ~ 0,37 %

- Mangan Mn: 0,50 ~ 0,80 %

- Schwefel S: zulässiger Restgehalt ≤0,035 %

- Phosphor P: zulässiger Restgehalt ≤0,035 %

- Chrom Cr: 0,90 ~ 1,20 %

- Nickel Ni: zulässiger Restgehalt ≤0,30 %

- Kupfer Cu: zulässiger Restgehalt ≤0,30 %

- Molybdän Mo: 0,15 ~ 0,25 %

42CrMo Mechanisch Eigenschaften

- Härte: Geglüht, 147~241HB, 42CrMo

- Mechanische Eigenschaften von 42CrMo:

- Zugfestigkeit σb (MPa): ≥1080(110)

- Streckgrenze σs (MPa): ≥930(95)

- Dehnung δ5 (%): ≥12

- Flächenreduzierung ψ (%): ≥45

- Schlagenergie Akv (J): ≥63

- Schlagzähigkeitswert αkv (J/cm2): ≥78(8)

- Härte: ≤217HB

Um die Formlebensdauer auf mehr als 800.000 Formvorgänge zu erhöhen, kann das Härteverfahren des Abschreckens und Niedertemperaturanlassens auf den vorgehärteten Stahl angewendet werden. Beim Abschrecken 2-4 Stunden bei 500-600°C vorheizen und dann eine gewisse Zeit (mindestens 2 Stunden) bei 850-880°C halten, dann in Öl legen und auf 50-100 abkühlen °C und Luftkühlung, die Härte kann nach dem Abschrecken -52HRC 50 erreichen, um Rissbildung zu vermeiden, sollte sofort eine Anlassbehandlung bei 200 °C bei niedriger Temperatur durchgeführt werden. Nach dem Anlassen kann die Härte über 48 HRC gehalten werden.

°C Niedertemperatur Anlassbehandlung sollte sofort durchgeführt werden

42CrMo Anlassen

Programm | Hochtemperaturanlassen bei 750°C | Temperament | |||

Hochtemperaturanlassen bei 750°C | Hochtemperaturanlassen bei 750°C | Mittel | Härte HRC | ||

(1) (2) (3) | 1020~1040 | Hochtemperaturanlassen bei 750°C Stress abbauen und Härte reduzieren Stress abbauen und Härte reduzieren | 150~170 200~275 400~425 | Öl oder Nitrat — — | 61~63 57~59 55~57 |

(4) (5) (6) | 1115~1130 | Abbau von Spannungen und Bildung von Sekundärverhärtungen Abbau von Spannungen und Bildung von Sekundärverhärtungen Abbau von Spannungen und Bildung von Sekundärverhärtungen | 510~520°C Mehrfachtemperierung -78°C Kältebehandlung Hochtemperaturanlassen bei 750°C -78°C Kältebehandlung plus 510~520°C Anlassen einmal, dann -78°C Kältebehandlung | — — — | 60~61 60~61 61~6 |

42CrMo Abschrecken

Programm | Erstes Vorheizen/°C | Zweites Vorheizen/°C | Hochtemperaturanlassen bei 750°C | Hochtemperaturanlassen bei 750°C | In der Mitte abkühlen | Mediumtemperatur/°C | Hochtemperaturanlassen bei 750°C | Härte (HRK) |

(1) (2) (3) (4) (5) | 550~660 | 840~860 | 950~1000 1020~1040 1020~1040 1115~1130 1115~1130 | Mechanische Eigenschaften im abgeschreckten + angelassenen Zustand Mechanische Eigenschaften im abgeschreckten + angelassenen Zustand Geschmolzenes Nitrat Mechanische Eigenschaften im abgeschreckten + angelassenen Zustand Geschmolzenes Nitrat | 20~60 20~60 400~550 20~60 400~450 | Auf Raumtemperatur Auf Öltemperatur 5~10min Auf Öltemperatur 5~10min | Luftkühlung Luftkühlung Luftkühlung Luftkühlung Luftkühlung | 58~62 62~63 62~63 42~50 42~50 |

Hochtemperaturanlassen bei 750°C

- Russland ГOCT 38XM,

- Amerikanische AISI 4140/4142,

- Britische BS 708M40/708A42/709M40,

- Französisch NF 40CD4/42CD4,

- Deutsch DIN 41CrMo4/42CrMo4,

- Japan JIS SCM4,

- International ISO 683/1 3

Hochtemperaturanlassen bei 750°C

Allgemeine Spezifikationen zum Abschrecken und Anlassen: Abschrecktemperatur 1000 ~ 1050 ° C, Abschrecköl oder Abschreckgas, Härte ≥ 60 HRC; Anlasstemperatur 160~180°C, Anlasszeit 2h, oder Anlasstemperatur 325~375°C, Anlasszeiten 2 ~3 mal.

Physikalische Eigenschaften

- Kritische Punkttemperatur (Richtwert): Ac1=730°C, Ac3=800°C, Ms=310°C.

- Linearer Ausdehnungskoeffizient: Temperatur 20~100°C/20~200°C/20~300°C/20~400°C/20~500°C/20~600°C,

- Linearer Ausdehnungskoeffizient: 11,1 × 10 K/12,1 × 10 K/12,9 × 10 K/13,5 × 10 K/13,9 × 10 K14,1 × 10 K.

- Elastizitätsmodul: Temperatur 20°C/300°C/400°C/500°C/600°C,

- Härte ≥60HRC

Härte ≥60HRC

Härte ≥60HRC

Härte ≥60HRCTypische Anwendungsbeispiele