Dillidur 550 Verschleißfeste Stahlplatte

Dillidur 550 ist ein verschleißfestes Stahlblech mit einer Nennhärte von 550 HBW im Lieferzustand.

Dillidur 550 kann in hochfesten Verschleißumgebungen eingesetzt werden.

Anwendungsbeispiele: Extrem verschlissene Teile von Erdbewegungsmaschinen, Förderanlagen, Brechern und Abfallrecyclinganlagen.

Dillidur 550 Verschleißfeste Stahlplatte

Dillidur 550 ist ein verschleißfestes Stahlblech mit einer Nennhärte von 550 HBW im Lieferzustand.(DILLINGER)

Dilidur 550 kann in hochfesten Verschleißumgebungen verwendet werden.

Anwendungsbeispiele: Extrem verschlissene Teile von Erdbewegungsmaschinen, Förderanlagen, Brechern und Abfallrecyclinganlagen.

Dilidur 550 PDF-DOWNLOAD

Liefergrößenbereich

DILLIDUR 550 ist in Dicken von 10 mm (0,4 Zoll) bis 51 mm (2 Zoll) und Breiten unter 3300 mm (130 Zoll) erhältlich. 2 .

Dilidur 550 Chemische Zusammensetzung:

Basierend auf der Schmelzanalyse gelten die folgenden Grenzwerte (%) für jede Komponente

| C | Und | Mn | P | S |

| ≤ 0,37 | ≤ 0,70 | ≤ 1,60 | ≤ 0,025 | ≤ 0,010 |

Je nach Dicke werden ein oder mehrere der folgenden Legierungselemente hinzugefügt:

| Mo | Ni | Mit | Cr | V | Nb | B |

| ≤ 0,60 | ≤ 1,40 | ≤ 0,30 | ≤ 1,50 | ≤ 0,08 | ≤ 0,05 | ≤ 0,005 |

Der geschmolzene Stahl wird vollständig beruhigt und für eine feine Körnung verarbeitet.

1 Der Inhalt dieser Informationen ist eine Produktbeschreibung und kann von Zeit zu Zeit aktualisiert werden.

2 Der Konversionswert von Kurzsichtigkeit in Klammern ist ein anstößiger Hinweis.

Referenzwert Kohlenstoffäquivalent:

| CEV ein | 0.70 |

| DIES B | 0.50 |

ein CEV = C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

B CET = C+(Mn+Mo)/10+(Cr+Cu)/20+Ni/40

Lieferstatus:

Die Stahlplatte wird durch temperaturgesteuertes Wasser abgeschreckt oder wasserabgeschreckt + angelassen.

Mechanische Eigenschaften im Auslieferungszustand

Härte

Brinellhärte der Oberfläche bei Raumtemperatur: 520-580 HBW

Längsprobe V-Kerb-Schlagzähigkeit nach Charpy (Referenzwert für 20 mm dicke Stahlplatte):

Charpy-Schlagenergie: 25 J bei -20 °C (-4 °F) 3

Der Test

Oberfläche Brinellhärte ist geprüft jeder Ofen und alle 40 Tonnen.

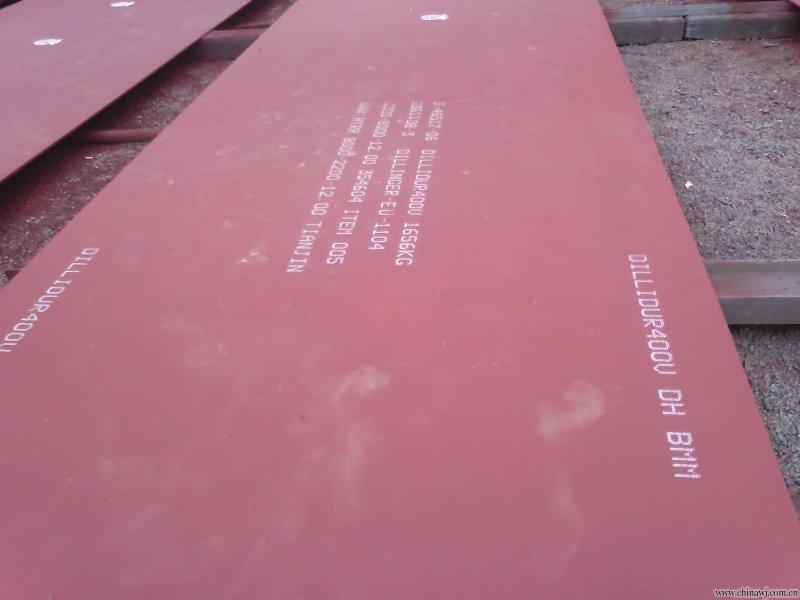

Stahlplattenmarkierung

Soweit nichts anderes vereinbart ist, muss das Stahlblechkennzeichen mindestens folgende Inhalte enthalten:

- Sorte (DILLIDUR 550)

- Ofennummer

- Motherboardnummer und Stahlplattennummer

- Stahlwerksschild

- Etikett des Inspektionsbeauftragten

3 Die fast umgerechneten Werte in Klammern dienen nur als Referenz.

Verarbeitungsleistung

Für die Zuverlässigkeit des aus diesem Material hergestellten Produktes ist die Gesamtheit der vom Anwender eingesetzten Verarbeitungs- und Anwendungstechnik sehr wichtig. Es ist darauf zu achten, dass Konstruktion, Aufbau und Verarbeitungsverfahren für dieses Material geeignet sind und den aktuellen Verarbeitungsanforderungen sowie dem vom Verarbeiter zu verfolgenden Verwendungszweck des Produkts entsprechen. Zweckanforderungen. Der Benutzer sollte das Material selbst auswählen und die hohe Festigkeit und hohe Härte des Materials vollständig berücksichtigen und die Prozessempfehlung befolgen, die den nationalen Standards für eine sichere Produktion entspricht.

Kaltumformung

Obwohl DILLIDUR 550 eine zu hohe Härte und Festigkeit aufweist, ist der Raum für die Kaltumformung begrenzt und es ist eine vorherige Rücksprache erforderlich.

Die Härte von Warmumformung/Wärmebehandlung DILLIDUR 550 entsteht durch beschleunigtes Abkühlen von der Austenitisierungstemperatur. Wenn die Härte nach der Warmumformung nicht wesentlich abnimmt, kann die anschließende Nachabschreckbehandlung ergänzt werden. Die nach dem erneuten Abschrecken erzielte Härte unterscheidet sich jedoch von der getesteten Härte, wenn die Stahlplatte das Werk verlässt. Dies liegt daran, dass die Kühleffizienz der Abschreckausrüstung in der Verarbeitungsanlage im Allgemeinen geringer ist als die der Abschreckausrüstung während der Herstellung von Stahlplatten.

Dieses Material kann auf etwa 250 °C (482 °F) erhitzt werden, ohne dass die Härte signifikant abnimmt.

Brennschneiden und Schweißen:

Für Stahlbleche aller Dicken sollte beim Brennschneiden die folgende minimale Vorwärmtemperatur eingehalten werden: 175 °C (347 °F)

Nach dem Brennschneiden sollten Maßnahmen ergriffen werden, um eine langsame Abkühlung aufrechtzuerhalten. Beispielsweise kann Isolierwolle verwendet werden, die das Risiko einer wasserstoffinduzierten Rissbildung verringert.

Bei der Verwendung von ferritischen Schweißzusätzen sollte darauf geachtet werden, Schweißzusätze mit sehr niedrigem Wasserstoffgehalt auszuwählen und die folgende Vorwärmtemperatur einzuhalten: 150 °C (302 °F) für Dicken von 15 mm und darunter; 200 °C (392 °F) für Dicken über 15 mm F)

Bei Verwendung von weichen austenitischen Schweißzusätzen ist in der Regel eine Vorwärmtemperatur von 50°C (122°F) ausreichend.

Um die Abnahme der Härte zu vermeiden, sollten die Vorwärmtemperatur und die Zwischenschichttemperatur entsprechend dem Brennschneiden und Schweißen 250 °C (482 °F) nicht überschreiten.

Beim Lichtbogenhandschweißen sollten alkalisch umhüllte Elektroden mit Restfeuchte im Erdreich verwendet werden (ggf. sind diese nach den Vorgaben des Elektrodenherstellers zu trocknen).

Bearbeitung

Trotz seiner extrem hohen Härte kann DILLIDUR 550 dennoch sein bearbeitet B. durch scharfe Hartmetallwerkzeuge. Es ist darauf zu achten, dass eine Hochleistungs-Bearbeitungsmaschine verwendet wird und eine angemessene Vorschubgeschwindigkeit und Schnittgeschwindigkeit verwendet werden.

Allgemeine liefertechnische Anforderungen

Sofern nicht anders vereinbart, erfordert die allgemeine Liefertechnik die Anwendung der Norm EN 10021.

Toleranz

Sofern nicht anders vereinbart, beziehen sich die Toleranzanforderungen auf EN 10029 und die Dicke auf A-Niveau.

Oberflächenqualität

Sofern nicht anders vereinbart, beziehen Sie sich auf die Norm EN 10163-2 und wenden Sie das Niveau A2 an.

Gesamtnote

Wenn aufgrund des Verwendungszwecks oder aus Gründen des Folgeprozesses andere spezielle Anforderungen an Materialien bestehen, die in diesem Dokument nicht behandelt werden, können diese vor der Bestellung ausgehandelt werden.