Nikel bazlı alaşım flanşlarının üretimi, ağırlıklı olarak yüksek sıcaklıklar, yüksek basınçlar ve aşırı aşındırıcı ortamlar altında çalışan boru bağlantı sistemleri için tasarlanmış karmaşık ve karmaşık bir işlemdir. Üretim süreci, malzeme seçiminden nihai incelemeye kadar, her aşamanın flanşların performansını ve kalitesini sağlamada önemli bir rol oynadığı birden fazla aşamayı içerir.

1. Malzeme seçimi

Malzeme seçimi, nikel bazlı alaşım flanşlarının üretiminde en kritik ilk adımdır. Nikel bazlı alaşımlar mükemmel yüksek sıcaklık performansları, oksidasyon direnci, korozyon direnci ve mekanik mukavemetleri ile bilinir. Yaygın nikel bazlı alaşımlar şunları içerir:

- İnkonel: Bu öncelikle havacılık, yağ ve kimyasal endüstrilerde yaygın olarak kullanılan nikel, krom ve demirden oluşan bir alaşımdır. Isı ve korozyona karşı yüksek direnç gösterir, bu da onu aşırı ortamlar için uygun hale getirir.

- Monel: Esas olarak nikel ve bakırdan oluşan Monel alaşımları, deniz ortamlarında dikkate değer bir performans gösterir ve tuzlu su korozyonuna etkili bir şekilde direnir.

- Hastelloy: Şiddetli korozif koşullara dayanma yeteneği ile bilinen, esas olarak kimyasal ve petrol endüstrilerinde kullanılan yüksek performanslı bir alaşım.

Malzemeler seçerken, seçilen alaşımın işlem gereksinimlerini ve uygulama koşullarını karşılamasını sağlamak için flanşın çalışma sıcaklığını, basıncını ve gerekli mukavemet seviyesini dikkate almak önemlidir.

2. eritme

Erime işlemi, nikel bazlı alaşım flanşlarının üretiminde temel aşamadır. Bu işlem tipik olarak yüksek sıcaklık fırınlarında görülür ve elektrikli ark fırınları veya indüksiyon fırınları kullanabilir. Erime sırasında, alaşımın muntazam bileşimini sağlamak ve oksidasyonu en aza indirmek için sıcaklık, zaman ve atmosferin dikkatli kontrolü gerekir. Erime sırasındaki temel hususlar şunlardır:

- Sıcaklık kontrolü: Hem aşırı hem de yetersiz sıcaklıklar, alaşımın özelliklerini olumsuz etkileyebilir ve erime işlemi sırasında hassas sıcaklık kontrolünü gerektirebilir.

- Atmosferik koruma: İnert bir gazda veya vakum ortamında eritme oksidasyonu etkili bir şekilde önler ve alaşımın saflığını korur.

- Alaşım kompozisyon izleme: Belirtilen formüllere uyum sağlamak için periyodik örnekleme ve kimyasal bileşimin analizi önemlidir.

3. Döküm

Eritildikten sonra, erimiş metal soğutmak ve katılaşmak için kalıplara dökülür. Birkaç ortak döküm yöntemi vardır:

- Kum Döküm: Bu yöntem, masrafları nispeten düşük tutan kum kalıplarının yeniden kullanılmasına izin veren seri üretim için uygundur.

- Hassas Döküm: Küçük partiler ve karmaşık şekiller için ideal olan bu yöntem, yüksek kaliteli yüzey kaplamaları ve hassas boyutlar üretir.

- Kayıp köpük döküm: Döküm işlemi sırasında buharlaşan, yüksek hassasiyetli ve yüksek kaliteli flanş üretimine uygun köpük desenleri kullanır.

Döküm sırasında, soğutma hızının ve sıcaklığın kontrolü, dökümlerin mikroyapısını, mekanik özelliklerini ve iç kusurlarını doğrudan etkilediği için çok önemlidir.

4. Isıl İşlem

Döküm sonrası, flanşlar tipik olarak özelliklerini arttırmak için ısıl işlemeye uğrar. Yaygın ısı işlem süreçleri şunları içerir:

- Çözüm Tedavisi: Dökümler bir çözelti sıcaklığına ısıtılır ve daha sonra hızla soğutulur, alaşım içindeki fazların eşit dağılımını teşvik eder.

- Yaşlanma tedavisi: Bu işlem, kontrollü sıcaklık ve zamanla malzemenin mukavemetini ve sertliğini arttırır.

- Tavlama: Bu, malzemenin sertliğini azaltır ve sonraki işlem için sünekliği artırır.

Isıl işlem için spesifik zaman ve sıcaklık, kullanılan alaşımın özelliklerine göre optimize edilmelidir.

5. İşleme

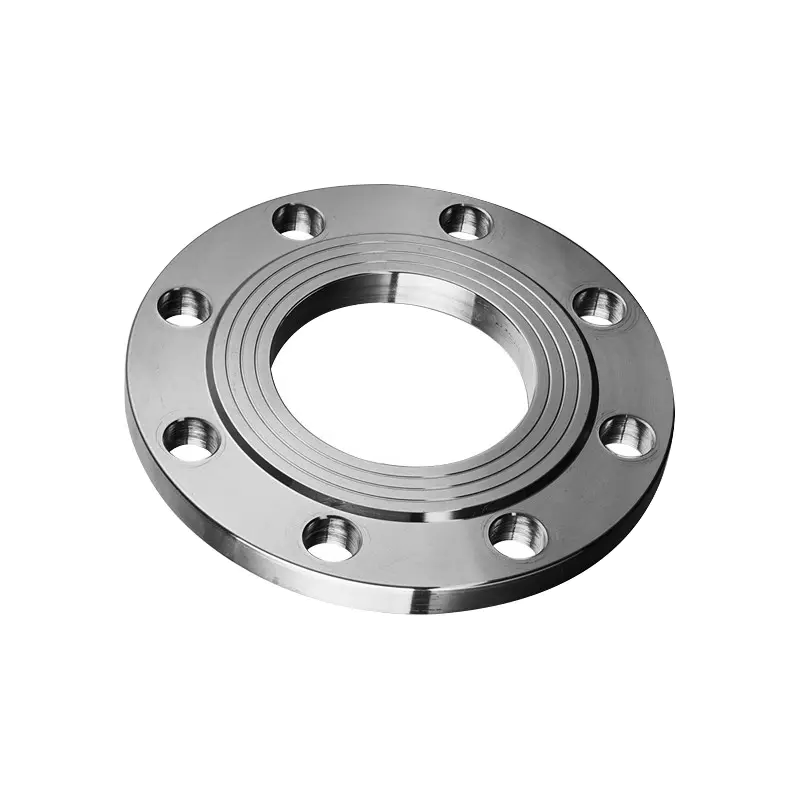

İşleme, döküm flanşlarının doğru boyutlar ve yüzey kalitesi elde etmek için ince bir şekilde işlendiği aşamadır. Yaygın işleme yöntemleri şunları içerir:

- Tornalama: Bu işlem, spesifikasyonları karşılamalarını sağlamak için flanşın dış ve iç çaplarını işlemek için kullanılır.

- Frezeleme: Flanşların yüzlerini ve oluklarını, özellikle sızdırmazlık yüzeylerini işlemek için kullanılır.

- Sondaj: Flanşların sızdırmazlık performansı için kritik olan boru bağlantıları için delikler oluşturmak.

İşleme sırasında, takım ömrünü uzatmak ve işleme kalitesini artırmak için yüksek performanslı aletler ve kesme sıvıları gereklidir.

6. Yüzey tedavisi

Yüzey işlemi sadece korozyon direncini arttırmakla kalmaz, aynı zamanda flanşların görünümünü de geliştirir. Yaygın yüzey işlem yöntemleri şunları içerir:

- Parlatma: Düzgün bir yüzey oluşturmak için mekanik veya kimyasal yöntemlerle elde edildi, korozyon potansiyelini azaltırken estetiği arttırdı.

- Kaplama veya boyama: Korozyon direncini arttırmak için flanş yüzeyine koruyucu kaplamaların uygulanması.

- Turşu: Metalin temizliğini iyileştirmek için oksit tabakalarını ve safsızlıkların yüzeyden çıkarılması.

Uygun yüzey işlem süreçlerinin seçimi, performansı önemli ölçüde artırabilir ve flanşların servis ömrünü uzatabilir.

7. Muayene ve Kalite Kontrolü

Üretim sürecinin her aşamasında katı inceleme ve kalite kontrolü esastır. Ana denetim yöntemleri şunları içerir:

- Kimyasal bileşim analizi: Alaşımın bileşiminin belirtilen standartları karşılamasını sağlamak.

- Fiziksel Mülk Testi: Flanşın mekanik özelliklerinin gereksinimlerini karşılamasını sağlamak için sertlik ve gerilme mukavemeti gibi.

- Tahribatsız test: Kaynaklı alanlarda ve çatlaklardaki kusurları kontrol etmek için ultrason, manyetik parçacık muayenesi ve boya penetran testleri gibi yöntemler kullanma.

- Boyutsal ölçüm: Tasarım spesifikasyonlarına uyumu sağlamak için koordinat ölçüm makinelerinin (CMM) ve hassas ölçüm için diğer araçları kullanma.

Kalite kontrolü, üretim süreci boyunca ayrılmazdır ve nihai ürünün güvenilirliğini ve güvenliğini garanti eder.

8. Ambalaj ve Nakliye

Teftişleri geçtikten sonra, nikel bazlı alaşım flanşları, ulaşım sırasında hasarı önlemek için uygun şekilde paketlenir. Ambalaj malzemeleri nem ve pas direnç özelliklerine sahip olmalıdır. Sonuçta, flanşlar kurulum ve kullanım için müşterilere gönderilir.

9. Sonuç

Nikel bazlı alaşım flanşlarının üretimi, malzeme seçimi, eritme, döküm, ısıl işlem, işleme, yüzey işlemi ve kalite kontrolü dahil olmak üzere birçok aşamayı içerir. Her aşama, ürünlerin üstün performansını ve dayanıklılığını sağlamak için yüksek teknik standartlar ve katı yönetim gerektirir. Endüstriyel teknolojiler ilerlemeye devam ettikçe, nikel bazlı alaşım flanşlarının çeşitli endüstrilere uygulanması giderek yaygınlaşacak ve üretim teknikleri gelişmeye ve gelişmeye devam edecektir.