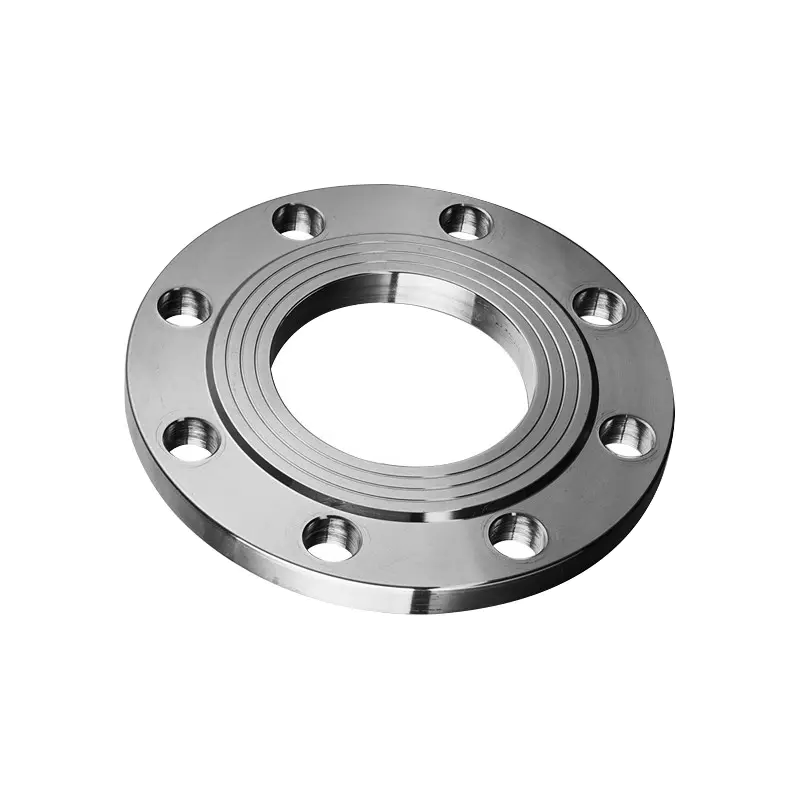

การผลิตครีบโลหะผสมที่ใช้นิกเกิลเป็นกระบวนการที่ซับซ้อนและซับซ้อนซึ่งได้รับการออกแบบมาสำหรับระบบการเชื่อมต่อท่อที่ทำงานภายใต้อุณหภูมิสูงแรงกดดันสูงและสภาพแวดล้อมที่มีการกัดกร่อนสูง กระบวนการผลิตเกี่ยวข้องกับหลายขั้นตอนตั้งแต่การเลือกวัสดุไปจนถึงการตรวจสอบขั้นสุดท้ายซึ่งแต่ละขั้นตอนมีบทบาทสำคัญในการรับรองประสิทธิภาพและคุณภาพของหน้าแปลน

1. การเลือกวัสดุ

ทางเลือกของวัสดุเป็นขั้นตอนแรกที่สำคัญที่สุดในการผลิตครีบโลหะผสมที่ใช้นิกเกิล โลหะผสมที่ใช้นิกเกิลเป็นที่รู้จักกันดีในด้านประสิทธิภาพอุณหภูมิสูงที่ยอดเยี่ยมความต้านทานออกซิเดชันความต้านทานการกัดกร่อนและความแข็งแรงเชิงกล โลหะผสมนิกเกิลทั่วไปรวมถึง:

- อินโคเนล: นี่คือโลหะผสมที่ประกอบด้วยนิกเกิลโครเมียมและเหล็กเป็นหลักที่ใช้อย่างกว้างขวางในอุตสาหกรรมการบินและอวกาศน้ำมันและเคมี มันมีความต้านทานสูงต่อความร้อนและการกัดกร่อนทำให้เหมาะสำหรับสภาพแวดล้อมที่รุนแรง

- โมเนล: ส่วนใหญ่ประกอบด้วยนิกเกิลและทองแดงโลหะผสม Monel แสดงประสิทธิภาพที่น่าทึ่งในสภาพแวดล้อมทางทะเลการต่อต้านการกัดกร่อนของน้ำเค็มอย่างมีประสิทธิภาพ

- ฮาสเตลลอย: โลหะผสมสมรรถนะสูงส่วนใหญ่ใช้ในอุตสาหกรรมเคมีและปิโตรเลียมซึ่งเป็นที่รู้จักในความสามารถในการทนต่อสภาวะการกัดกร่อนที่รุนแรง

เมื่อเลือกวัสดุจำเป็นต้องพิจารณาอุณหภูมิการทำงานความดันและระดับความแข็งแรงที่ต้องการของหน้าแปลนเพื่อให้แน่ใจว่าโลหะผสมที่เลือกตรงตามข้อกำหนดของกระบวนการและเงื่อนไขการใช้งาน

2. หลอมละลาย

กระบวนการหลอมละลายเป็นเวทีหลักในการผลิตหน้าแปลนโลหะผสมที่ใช้นิกเกิล โดยทั่วไปกระบวนการนี้จะเกิดขึ้นในเตาเผาอุณหภูมิสูงและสามารถใช้เตาอาร์คไฟฟ้าหรือเตาหลอมเหนี่ยวนำ ในระหว่างการหลอมละลายการควบคุมอุณหภูมิเวลาและบรรยากาศเป็นสิ่งจำเป็นอย่างระมัดระวังเพื่อให้แน่ใจว่าองค์ประกอบสม่ำเสมอของโลหะผสมและเพื่อลดการเกิดออกซิเดชัน ข้อควรพิจารณาที่สำคัญระหว่างการหลอมรวม ได้แก่ :

- การควบคุมอุณหภูมิ: อุณหภูมิที่มากเกินไปและไม่เพียงพอสามารถส่งผลกระทบต่อคุณสมบัติของโลหะผสมซึ่งจำเป็นต้องมีการควบคุมอุณหภูมิที่แม่นยำในระหว่างกระบวนการหลอมละลาย

- การป้องกันบรรยากาศ: การละลายในก๊าซเฉื่อยหรือสภาพแวดล้อมสูญญากาศช่วยป้องกันการเกิดออกซิเดชันได้อย่างมีประสิทธิภาพและปกป้องความบริสุทธิ์ของโลหะผสม

- การตรวจสอบองค์ประกอบโลหะผสม: การสุ่มตัวอย่างและการวิเคราะห์องค์ประกอบทางเคมีเป็นระยะเพื่อให้แน่ใจว่าการปฏิบัติตามสูตรที่ระบุ

3. การคัดเลือก

เมื่อละลายแล้วโลหะหลอมเหลวจะถูกหล่อลงในแม่พิมพ์เพื่อให้เย็นและแข็งตัว มีวิธีการหล่อทั่วไปหลายวิธี:

- การหล่อทราย: วิธีนี้เหมาะสำหรับการผลิตจำนวนมากช่วยให้สามารถใช้แม่พิมพ์ทรายได้ซ้ำซึ่งทำให้ต้นทุนค่อนข้างต่ำ

- การหล่อการลงทุน: เหมาะสำหรับแบทช์ขนาดเล็กและรูปร่างที่ซับซ้อนวิธีนี้ทำให้พื้นผิวมีคุณภาพสูงและขนาดที่แม่นยำ

- การหล่อโฟมที่หายไป: ใช้รูปแบบโฟมที่ระเหยระหว่างกระบวนการหล่อเหมาะสำหรับการผลิตหน้าแปลนที่มีความแม่นยำสูงและคุณภาพสูง

ในระหว่างการหล่อการควบคุมอัตราการระบายความร้อนและอุณหภูมิเป็นสิ่งสำคัญเนื่องจากมีผลโดยตรงต่อโครงสร้างจุลภาคคุณสมบัติเชิงกลและข้อบกพร่องภายในของการหล่อ

4. การรักษาความร้อน

หลังการหล่อ, หน้าแปลนมักจะได้รับการรักษาความร้อนเพื่อเพิ่มคุณสมบัติของพวกเขา กระบวนการบำบัดความร้อนทั่วไป ได้แก่ :

- โซลูชันการรักษา: การหล่อจะถูกทำให้ร้อนกับอุณหภูมิการแก้ปัญหาและจากนั้นเย็นลงอย่างรวดเร็วส่งเสริมการกระจายเฟสที่เท่ากันภายในโลหะผสม

- การรักษาผู้สูงอายุ: กระบวนการนี้เพิ่มความแข็งแรงและความแข็งของวัสดุผ่านอุณหภูมิและเวลาที่ควบคุม

- การหลอม: สิ่งนี้จะช่วยลดความแข็งของวัสดุและปรับปรุงความเหนียวสำหรับการประมวลผลที่ตามมา

เวลาและอุณหภูมิเฉพาะสำหรับการรักษาความร้อนควรได้รับการปรับให้เหมาะสมตามลักษณะของโลหะผสมที่ใช้

5. การตัดเฉือน

การตัดเฉือนเป็นเวทีที่หน้าแปลนหล่อได้รับการประมวลผลอย่างประณีตเพื่อให้ได้ขนาดที่แม่นยำและคุณภาพพื้นผิว วิธีการตัดเฉือนทั่วไป ได้แก่ :

- การหมุน: กระบวนการนี้ใช้ในการกลืนเส้นผ่านศูนย์กลางด้านนอกและด้านในของหน้าแปลนเพื่อให้แน่ใจว่าพวกเขาตรงตามข้อกำหนด

- การโม่: ใช้ในการกลืนใบหน้าของหน้าแปลนและร่องโดยเฉพาะพื้นผิวการปิดผนึก

- เจาะ: การสร้างรูสำหรับการเชื่อมต่อท่อซึ่งเป็นสิ่งสำคัญสำหรับประสิทธิภาพการปิดผนึกของหน้าแปลน

ในระหว่างการตัดเฉือนเครื่องมือประสิทธิภาพสูงและของเหลวตัดเป็นสิ่งจำเป็นในการยืดอายุการใช้งานของเครื่องมือและปรับปรุงคุณภาพการประมวลผล

6. การรักษาพื้นผิว

การรักษาพื้นผิวไม่เพียง แต่ช่วยเพิ่มความต้านทานการกัดกร่อน แต่ยังช่วยเพิ่มลักษณะที่ปรากฏของหน้าแปลน วิธีการรักษาพื้นผิวทั่วไป ได้แก่ :

- ขัด: ประสบความสำเร็จด้วยวิธีการทางกลหรือทางเคมีเพื่อสร้างพื้นผิวที่ราบรื่นเพิ่มความสวยงามในขณะที่ลดศักยภาพการกัดกร่อน

- การเคลือบหรือภาพวาด: การใช้การเคลือบป้องกันบนพื้นผิวหน้าแปลนเพื่อเพิ่มความต้านทานการกัดกร่อน

- ดอง: การลบชั้นออกไซด์และสิ่งสกปรกออกจากพื้นผิวเพื่อปรับปรุงความสะอาดของโลหะ

การเลือกกระบวนการบำบัดพื้นผิวที่เหมาะสมสามารถปรับปรุงประสิทธิภาพและยืดอายุการใช้งานของหน้าแปลนได้อย่างมีนัยสำคัญ

7. การตรวจสอบและควบคุมคุณภาพ

การตรวจสอบอย่างเข้มงวดและการควบคุมคุณภาพในแต่ละขั้นตอนของกระบวนการผลิตเป็นสิ่งจำเป็น วิธีการตรวจสอบหลัก ได้แก่ :

- การวิเคราะห์องค์ประกอบทางเคมี: ตรวจสอบให้แน่ใจว่าองค์ประกอบของโลหะผสมนั้นตรงตามมาตรฐานที่กำหนด

- การทดสอบคุณสมบัติทางกายภาพ: เช่นความแข็งและแรงดึงเพื่อให้แน่ใจว่าคุณสมบัติเชิงกลของหน้าแปลนตรงตามข้อกำหนด

- การทดสอบแบบไม่ทำลาย: การใช้วิธีการเช่นอัลตร้าซาวด์การตรวจสอบอนุภาคแม่เหล็กและการทดสอบการย้อมสีเพื่อตรวจสอบข้อบกพร่องในพื้นที่เชื่อมและรอยแตก

- การวัดมิติ: ใช้เครื่องวัดพิกัด (CMM) และเครื่องมืออื่น ๆ สำหรับการวัดที่แม่นยำเพื่อให้แน่ใจว่าสอดคล้องกับข้อกำหนดการออกแบบ

การควบคุมคุณภาพเป็นส่วนประกอบสำคัญตลอดกระบวนการผลิตรับประกันความน่าเชื่อถือและความปลอดภัยของผลิตภัณฑ์ขั้นสุดท้าย

8. บรรจุภัณฑ์และการจัดส่ง

หลังจากผ่านการตรวจสอบหน้าแปลนโลหะผสมของนิกเกิลจะถูกบรรจุอย่างเหมาะสมเพื่อป้องกันความเสียหายในระหว่างการขนส่ง วัสดุบรรจุภัณฑ์ควรมีคุณสมบัติความชื้นและความทนทานต่อสนิม ในที่สุดหน้าแปลนจะถูกส่งไปยังลูกค้าเพื่อติดตั้งและใช้งาน

9. บทสรุป

การผลิตครีบโลหะผสมที่ใช้นิกเกิลเกี่ยวข้องกับหลายขั้นตอนรวมถึงการเลือกวัสดุการหลอมละลายการหล่อการบำบัดความร้อนการตัดเฉือนการบำบัดพื้นผิวและการควบคุมคุณภาพ แต่ละขั้นตอนต้องการมาตรฐานทางเทคนิคสูงและการจัดการที่เข้มงวดเพื่อให้แน่ใจว่าประสิทธิภาพที่เหนือกว่าและความทนทานของผลิตภัณฑ์ ในขณะที่เทคโนโลยีอุตสาหกรรมยังคงดำเนินต่อไปการประยุกต์ใช้ครีบโลหะผสมที่ใช้นิกเกิลในอุตสาหกรรมต่าง ๆ จะแพร่หลายมากขึ้นเรื่อย ๆ และเทคนิคการผลิตจะยังคงพัฒนาและปรับปรุงต่อไป