C72900 Введение

Медные сплавы бывают разных типов. Добавление различных других элементов придает каждому сплаву свои особые характеристики. Добавление никеля в медный сплав повышает прочность и устойчивость к коррозии. Медно-никелевые сплавы еще называют медно-никелевыми сплавами.

В следующей таблице данных обсуждаются химический состав и свойства меди UNS C72900.

Другие обозначения

Материалом, эквивалентным медному сплаву UNS C72900, является ASTM B740.

Изготовление

- Сварка – Пайка, шовная сварка, точечная сварка, стыковая сварка, дуговая сварка металла с покрытием, пайка, дуговая сварка в защитном газе – все это отличные методы. Также можно использовать кислородно-ацетиленовую сварку.

- Ковка – Температура горячей ковки медного сплава UNS C72900 колеблется от 649 до 871°C (от 1200 до 1600°F).

- Горячая обработка – Медный сплав UNS C72900 обладает хорошей способностью к горячей обработке.

- Холодная обработка – Медный сплав UNS C72900 обладает отличными свойствами холодной обработки.

- Отжиг – Медный сплав UNS C72900 отжигается при температуре 824°C (1515°F).

Химический состав

Химический состав медного сплава UNS C72900 представлен в следующей таблице.

| Элементы | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| С участием(1,2) | Pb(3) | Sn | Zn | Fe | Ni(4) | Mg | Mn | Nb | |

| Мин (%) | 7,5 | 14,5 | |||||||

| Макс (%) | Рем | 00,02 | 8,5 | 0.50 | 0.50 | 15,5 | 0.15 | 0.30 | 0.10 |

| (1) Cu + сумма названных элементов 99,7% мин. (2) Значение Cu включает Ag. (3) 0,005% Pb макс. для горячей прокатки. (4) Значение Ni включает Co. | |||||||||

Механические свойства *

| Втулки | Характер | Кодекс характера | Предел прочности (кси) | YS-0,2% смещение (кси) | ЯС-0,5% доб. (кси) | YS-0,05% смещение | Удлинение (%) |

|---|---|---|---|---|---|---|---|

| ВОЕННЫЙ | 1/2 твердая и спинодальная закалка (1/2 TS) | TS02 | 145 минут для стандартного режима | 125 минут для стандартного варианта | 3 Тип | ||

| 1/4 твердая и спинодальная закалка (1/4 TS) | ТС01 | 130 минут для стандартного варианта | 105 минут для стандарта | 4 Тип | |||

| 3/4 твердая и спинодальная закалка (3/4 TS) | ТС03 | 155 минут для стандартного режима | 135 минут для стандартного режима | 2 Тип | |||

| Твердая и спинодальная закалка | ТС04 | 165 минут для стандартного режима | 145 минут для стандартного режима | 2 Тип | |||

| Закалка в мельнице, TM – 1/2 Hard | ТМ02 | 105 минут для стандарта | 90 минут для стандартного варианта | 80 минут для стандартного варианта | 15 Тип | ||

| Закалка в мельнице, TM – 1/2 Hard | ТМ00 | 95 минут для стандартного варианта | 75 минут для стандартного варианта | 70 минут для стандартного варианта | 22 Тип | ||

| Закалка, ТМ – Твердая | ТМ04 | 115 минут для стандарта | 105 минут для стандарта | 95 минут для стандартного варианта | 10 Тип | ||

| Закаленная в мельнице закалка, TM – пружина XHMS | ТМ08 | 150 минут для стандартного варианта | 140 минут для стандартного варианта | 125 минут для стандартного варианта | 2 Тип | ||

| Закалка в мельнице, TM-XHM – сверхтвердая | ТМ06 | 130 минут для стандартного варианта | 120 минут для стандартного варианта | 105 минут для стандарта | 6 Тип | ||

| Раствор, термообработанный | ТБ00 | 64 минуты для стандартного режима | 24 минуты для стандартного варианта | 32 Тип | |||

| Решение: термообработка и холодная обработка: 1/2 твердый | ТД02 | 85 минут для стандартного варианта | 8 Тип | ||||

| Решение: термообработка и холодная обработка: 1/4 твердый | ТД01 | 75 минут для стандартного варианта | 50 минут для стандартного варианта | 18 Тип | |||

| Решение: термообработка и холодная обработка: 3/4 твердости | ТД03 | 95 минут для стандартного варианта | 80 минут для стандартного варианта | 3 Тип | |||

| Раствор, подвергнутый термообработке и холодной обработке: твердый | ТД04 | 100 минут для стандартного варианта | 85 минут для стандартного варианта | ||||

| Спинодальная закалка-низкая прочность (ATLS) | ТХ00 | 120 минут для стандартного варианта | 95 минут для стандартного варианта | 6 Тип | |||

| * Измерено при комнатной температуре 68°F (20°C). | |||||||

Физические свойства

| Точка плавления – ликвидус°F | 2039 год |

|---|---|

| Точка плавления – Солидус°F | 1742 г. |

| Плотность фунт/куб.дюйм при 68°F | 0.323 |

| Удельный вес | 8,94 |

| Электрическая проводимость % IACS при 68°F | 7,8 (1) |

| Теплопроводность БТЕ/кв. фут/фут-час/°F при 68°F | 17 |

| Коэффициент теплового расширения 68–57210 до -6 мощности на °F (68–572 °F) | 9.1 |

| Удельная теплоемкость БТЕ/фунт/°F при 68°F | 00,09 |

| Модуль упругости в растяжении | 18500 |

| к модулю жесткости | 7500 |

| (1)Состояние старое. | |

Свойства изготовления

| высокая проводимость | высокая проводимость |

|---|---|

| высокая проводимость | Превосходно |

| Пайка | Превосходно |

| высокая проводимость | Хороший |

| высокая проводимость | Превосходно |

| высокая проводимость | Превосходно |

| высокая проводимость | Превосходно |

| высокая проводимость | Превосходно |

| высокая проводимость | Превосходно |

| высокая проводимость | Превосходно |

| высокая проводимость | Хороший |

Общие производственные процессы

Для этого сплава отсутствуют технологические свойства.

Формование и изгиб

| Уход | Формование и изгиб* | Формование и изгиб* | ||

|---|---|---|---|---|

| Отжиг | 1515 | |||

| Горячая рабочая температура | 1200 | 1600 | ||

| * Температура измеряется в Фаренгейтах. | ||||

Типичное использование

| Формование и изгиб | Продукт | Формование и изгиб | Причина |

|---|---|---|---|

| Электрические | Разъемы | Проводимость (электрическая) | Электрическая проводимость |

| Разъемы | Проводимость (тепловая) | Формование и изгиб | |

| Разъемы | Устойчивость к коррозии | Устойчивость к коррозии | |

| Разъемы | Устойчивость к коррозии | Устойчив к окислению | |

| Разъемы | Формование и изгиб | Формование и изгиб | |

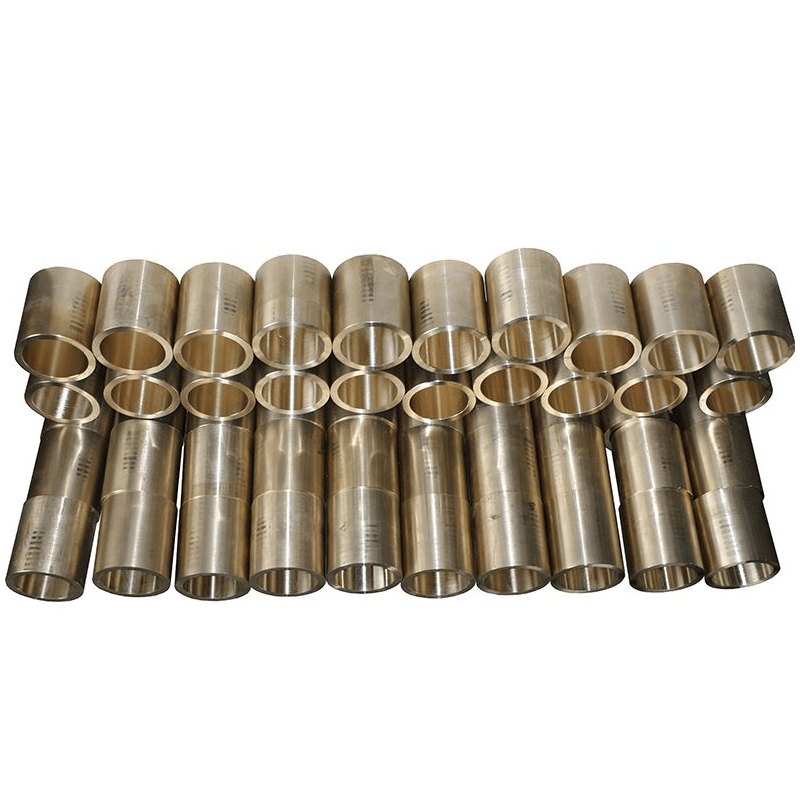

| Разъемы | Механические свойства | Втулки | |

| Разъемы | Механические свойства | Формование и изгиб | |

| Разъемы | Формование и изгиб | Формование и изгиб | |

| Контакты | Проводимость (электрическая) | Электрическая проводимость | |

| Контакты | Проводимость (тепловая) | Формование и изгиб | |

| Контакты | Устойчивость к коррозии | Устойчивость к коррозии | |

| Контакты | Устойчивость к коррозии | Коррозионная стойкость к пресной воде | |

| Контакты | Устойчивость к коррозии | Коррозионная стойкость к соленой воде | |

| Контакты | Устойчивость к коррозии | Устойчив к окислению | |

| Контакты | Формование и изгиб | Формование и изгиб | |

| Контакты | Механические свойства | Втулки | |

| Контакты | Механические свойства | Формование и изгиб | |

| Контакты | Формование и изгиб | Формование и изгиб | |

| Элементы управления | Проводимость (электрическая) | Электрическая проводимость | |

| Элементы управления | Проводимость (тепловая) | Формование и изгиб | |

| Элементы управления | Устойчивость к коррозии | Устойчивость к коррозии | |

| Элементы управления | Устойчивость к коррозии | Коррозионная стойкость к соленой воде | |

| Элементы управления | Механические свойства | Формование и изгиб | |

| Миниатюрные розетки | Устойчивость к коррозии | Устойчивость к коррозии | |

| Миниатюрные розетки | Формование и изгиб | Формование и изгиб | |

| Миниатюрные розетки | Механические свойства | Втулки | |

| Миниатюрные розетки | Механические свойства | Формование и изгиб | |

| Релейные элементы | Проводимость (электрическая) | Электрическая проводимость | |

| Релейные элементы | Проводимость (тепловая) | Формование и изгиб | |

| Релейные элементы | Устойчивость к коррозии | Устойчивость к коррозии | |

| Релейные элементы | Устойчивость к коррозии | Устойчив к окислению | |

| Релейные элементы | Формование и изгиб | Формование и изгиб | |

| Релейные элементы | Механические свойства | Втулки | |

| Релейные элементы | Механические свойства | Формование и изгиб | |

| Релейные элементы | Формование и изгиб | Формование и изгиб | |

| Переключатели | Проводимость (электрическая) | Электрическая проводимость | |

| Переключатели | Проводимость (тепловая) | Формование и изгиб | |

| Переключатели | Устойчивость к коррозии | Устойчивость к коррозии | |

| Переключатели | Устойчивость к коррозии | Коррозионная стойкость к соленой воде | |

| Переключатели | Механические свойства | Формование и изгиб | |

| Промышленные | Спрингс | Устойчивость к коррозии | Устойчивость к коррозии |

| Спрингс | Устойчивость к коррозии | Устойчив к окислению | |

| Спрингс | Формование и изгиб | Формование и изгиб | |

| Спрингс | Механические свойства | Втулки | |

| Спрингс | Механические свойства | Формование и изгиб | |

| Спрингс | Формование и изгиб | Формование и изгиб | |

| ВОЕННЫЙ | Устойчивость к коррозии | Устойчивость к коррозии | |

| ВОЕННЫЙ | Устойчивость к коррозии | Устойчив к окислению | |

| ВОЕННЫЙ | Формование и изгиб | Формование и изгиб | |

| ВОЕННЫЙ | Механические свойства | Втулки | |

| ВОЕННЫЙ | Механические свойства | Формование и изгиб | |

| морской | Морские компоненты | Устойчивость к коррозии | Устойчивость к коррозии |

| Морские компоненты | Устойчивость к коррозии | Коррозионная стойкость к пресной воде | |

| Морские компоненты | Устойчивость к коррозии | Коррозионная стойкость к соленой воде | |

| Морские компоненты | Устойчивость к коррозии | Устойчив к окислению | |

| Морские компоненты | Формование и изгиб | Формование и изгиб | |

| Морские компоненты | Механические свойства | Втулки | |

| Морские компоненты | Механические свойства | Формование и изгиб | |

| Морские компоненты | Формование и изгиб | Формование и изгиб |

Втулки

| Втулки | Втулки | заявка | Втулки | Стандарт | Описание |

|---|---|---|---|---|---|

| Род и Бар | АСТМА | Б929 | Пруток и стержень из медно-никелевого и оловянного спинодального сплава | ||

| ВОЕННЫЙ | АСТМА | Б740 | ПОЛОСКИ, ПОЛОСКА ИЗ СПИНОДАЛЬНОГО СПЛАВА МЕДНО-НИКЕЛЬ-ОЛОВО |