1.2312 Désignation

Le matériau de tôle d'acier DIN 1.2312 est un acier à outils polyvalent et faiblement allié qui se caractérise par une bonne ténacité à des niveaux de résistance modérés.

La plaque d'acier 1.2312 pour moules à usage spécial est couramment utilisée pour les cavités et l'outillage des moules d'injection plastique et pour les matrices de moulage sous pression pour le zinc.

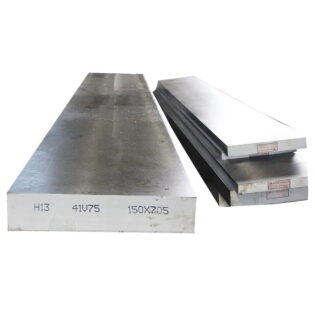

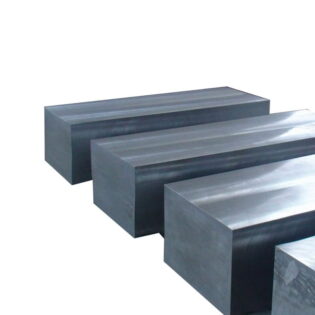

Nous livrons cet alliage d'acier sous la forme :

- Forgeages

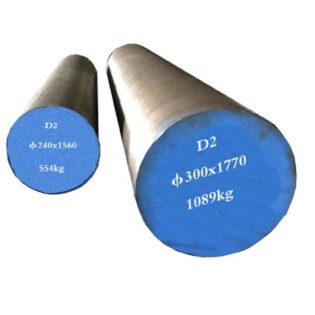

- Barres rondes

- Barres plates

1.2312 Moule en plastique en acier

L'acier DIN 1.2312 est une sorte de matériau en acier de matrice en plastique de haute qualité.

L'acier 1.2312 est fabriqué à partir de matériau (1.2311) en ajoutant environ 0,08% de soufre.

La coupe gratuite la capacité de l'acier 1.2311 est améliorée par l'élément S. Les matériaux 2312 sont généralement livrés dans des conditions de pré-dureté de 28 ~ 34HRC.

ASTHME P20L'acier +S correspond au matériau DIN 1.2312. En général, les aciers de matrice 40CrMnMoS8-6/1.2312 et P20+S ont les mêmes propriétés pour l'application finale.

1. Gamme d'approvisionnement en matériau 1.2312

Barre ronde : diamètre 20 mm – 500 mm

Plaque d'acier et bloc d'acier : épaisseur 12-300 mm x largeur 200-2300 mm (*20-120mm plaque en stock à l'état pré-durci)

Surface Finish: Black Surface, Roughly Machined, Peeled & Turned or as per given requirements.

2. Spécification d'acier DIN 1.2312 pertinente et nuances d'acier équivalentes

| Pays | Allemand | Etats-Unis |

| Standard | DIN EN ISO 4957 | ASTM/AISI |

| Notes | 1.2312 | P20+S |

3. DIN 1.2312 Composition chimique du matériau et équivalent

| DIN ISO 4957 | C | Mn | P | S | Et | Cr | Mo | |||||

| 1.2312 | 0.35 | 0.45 | 1h30 | 1,60 | 0.03 | 0.05-0.1 | 0.20 | 0.40 | 1,80 | 2.10 | 0.15 | 0.25 |

| ASTM A681 | C | Mn | P | S | Et | Cr | T | |||||

| P20+S | 0.28 | 0.40 | 0.60 | 1,00 | 0.03 | 0.03 | 0.20 | 0.80 | 1.40 | 2,00 | 0.30 | 0.55 |

4. Propriétés de l'acier du moule en plastique DIN 1.2312

- Densité : 7,84 g/cm3

- Coefficient de dilatation linéaire : 12,4 *10-6m/(m*K)

- Conductivité thermique : 34 W/(m*K)

- Hardness (in soft annealed condition): < 235 HB

- Hardness (in hardened and tempered condition): < 51 HRC

5. Forgeage de 2312

Température de formage à chaud : 1100-850 °C.

6. Traitement thermique de l'acier pour moules en plastique 1.2312

- Catégorie : 40CrMnMoS8-6

- N° de matériau W-Nr. : 1.2312

- Température de travail à chaud/C : 1050 ~ 850

- Température de recuit / C : 780 ~ 760

- Après recuit, la dureté est inférieure ou égale à 230 HBS

- Température de trempe / C : 830 ~ 870

- Fluide de refroidissement : Huile

- Température de trempe commune / C : 640 ~ 680

(1) Dureté après revenu HRC|100 C : 51

(2) Dureté après revenu HRC|200 C : 50

(3) Dureté après revenu HRC|300 C : 48

(4) Dureté après revenu HRC|400 C : 45

7. Applications des matériaux 1.2312

La norme DIN 1.2312 convient aux moules d'injection plastique pour thermoplastiques, aux matrices d'extrusion pour thermoplastiques, à l'application de moules à compression. Outils pour la plasturgie et moules pour le moulage sous pression.

Contactez-nous pour plus d'informations ou le meilleur coût ou prix de votre demande.

1,2312 contre 1,2311

Table des matières:

- Normes et composition chimique

- La description

- Propriétés physiques et mécaniques

- Traitement thermique

| Standard | Classe | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Composition chimique % | |||||||||||||||

| C : | Et: | Mn : | P : | S : | Cr : | Mois : | |||||||||

| AU | 1.2311 – 40CrMnMo7 | ||||||||||||||

| 0.35 – 0.45 | 0.2 – 0.4 | 1.3- 1.6 | <0.035 | <0.035 | 1.8 – 2.1 | 0.15 – 0.25 | |||||||||

| DE | 1.2312 – 40CrMnMoS8-6 | ||||||||||||||

| 0.35 – 0.45 | 0.3 – 0.5 | 1.4- 1.6 | <0.03 | 0.05 – 0.10 | 1.8 – 2.0 | 0.15 – 0.25 | |||||||||

| nous | États-Unis T51620 – P20 | ||||||||||||||

| 0.28 – 0.40 | 0.2 – 0.8 | 0.6- 1.0 | <0.03 | <0.03 | 1.4 – 2.0 | 0.30 – 0.55 | |||||||||

| nous | P20+S | ||||||||||||||

| 0.4 | 0.35 | 1.5 | – | 0.05 | 1.9 | 0.2 | |||||||||

| AFNOR | 40CMD8 | ||||||||||||||

| 0.35 – 0.45 | 0.15 – 0.40 | 1.35 – 1.65 | – | – | 1.75 – 2.15 | 0.15 – 0.30 | |||||||||

| UNE | F-5302 | ||||||||||||||

| 0.35 – 0.45 | 0.2 – 0.4 | 1.3- 1.6 | <0.03 | <0.02 | 1.8 – 2.1 | 0.15 – 0.25 | |||||||||

1.2311 et 1.2312 sont des aciers pour matrices en plastique, adaptés à un fonctionnement à haute température, principalement utilisés pour les moules en plastique, les outils de formage hydrauliques et les cadres de matrices à pression en plastique. Ils ont une trempabilité élevée, une résistance au revenu et une résistance à haute température.

Comparé au 1.2312, le 1.2311 a une meilleure texture et un meilleur poli, ce qui rend la finition de surface A-2 facile à obtenir. Cependant, un polissage excessif peut entraîner des piqûres.

D'autre part, 1.2312 est plus traitable que 1.2311.

Le soudage est possible, mais difficile. Le préchauffage est nécessaire. La pièce doit être refroidie et trempée après le soudage.

Propriétés physiques et mécaniques

1.2311/1.2312 – propriétés physiques et mécaniques générales à température ambiante :

- Densité : 7,84 g/cm3

- Coefficient de dilatation linéaire : 12,4 *10-6m/(m*K)

- Conductivité thermique : 34 W/(m*K)

- Hardness (in soft annealed condition): < 235 HB

- Hardness (in hardened and tempered condition): < 51 HRC

Le coefficient de dilatation linéaire de l'acier 1.2311, à haute température et à l'état trempé et revenu :

- Plage de température : 20-200 °C – 13 *10-6m/(m*K)

- Plage de température : 20-300 °C – 13,4 *10-6m/(m*K)

Conductivité thermique de l'acier 1.2311, à haute température et à l'état trempé et revenu :

(1) Température d'essai : 150 °C – 34 W/(m*K)

(2) Température d'essai : 200 °C – 33,6 W/(m*K)

(3) Température d'essai : 250 °C – 32,9 W/(m*K)

(4) Température d'essai : 300 °C – 31,9 W/(m*K)

Le coefficient de dilatation linéaire de l'acier 1.2312, à haute température et à l'état trempé et revenu :

(1) Plage de température : 20-200 °C – 13 *10-6m/(m*K)

(2) Plage de température : 20-300 °C – 13,7 *10-6m/(m*K)

Conductivité thermique de l'acier 1.2312, à haute température et à l'état trempé et revenu :

(1) Température d'essai : 150 °C – 40,4 W/(m*K)

(2) Température d'essai : 200 °C – 40,4 W/(m*K)

(3) Température d'essai : 250 °C – 39,9 W/(m*K)

(4) Température d'essai : 300 °C – 39,0 W/(m*K)

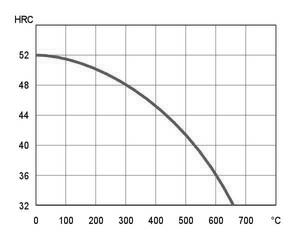

Dureté des aciers 1.2311 et 1.2312 à l'état trempé et revenu, à différentes températures de revenu :

(1) Température de revenu : 200 °C – 50 HRC

(2) Température de revenu : 300 °C – 48 HRC

(3) Température de revenu : 400 °C – 46 HRC

(4) Température de revenu : 500 °C – 42 HRC

(5) Température de revenu : 600 °C – 36 HRC

(6) Température de revenu : 700 °C – 28 HRC

Traitement thermique et travail

Paramètres d'usinage et de traitement thermique recommandés pour les alliages :

- Forgeage : 1100-850 °C

- Laminage : 1100-850 °C

- Trempe : 840-870 °C

- Recuit doux : 710-740 °C

Nous livrons cet alliage d'acier sous la forme :

- Forgeages

- Barres rondes

- Barres plates

Remplacements, équivalents et autres désignations :

40CRMNMO7, 40CRMNMOS8-6, P20+S, UNS T51620, P20, 40CH2GM, 35CRMO8, 40CMD8, F-5302, A681, 40Х2ГМ