SKD61 et SKD6 sont deux types d'aciers à outils pour travail à chaud, mais ils diffèrent par leurs compositions et leurs propriétés, ce qui les rend adaptés à différentes applications.

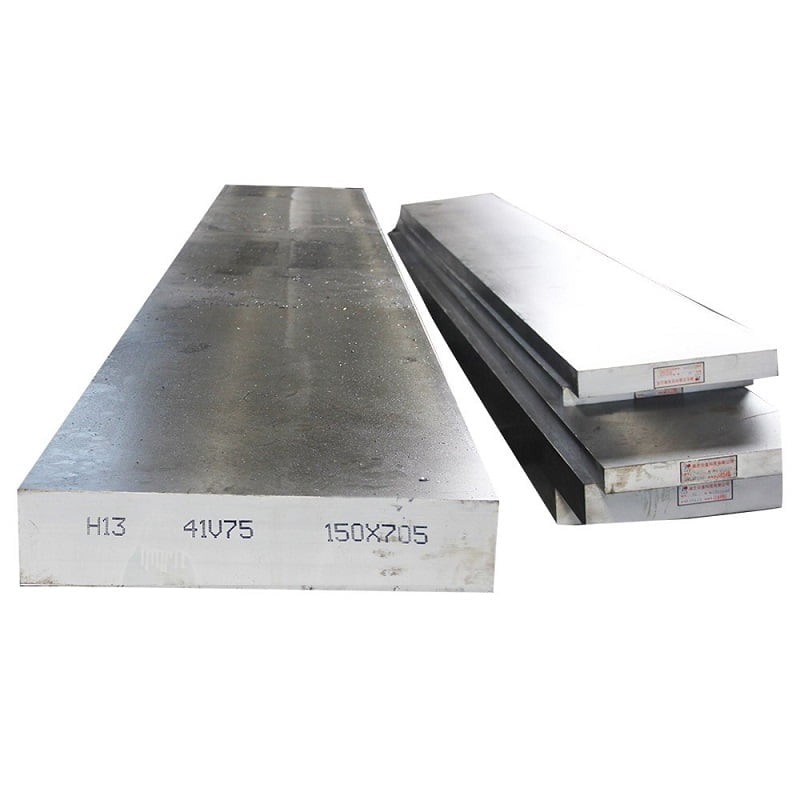

- Composition: SKD61 est un acier à outils pour travail à chaud standard japonais JIS, qui équivaut à l'acier à outils H13 dans les normes ASTM et AISI. Sa composition comprend généralement :

- Carbone (C) : 0,32-0,45 %

- Chrome (Cr) : 4,75-5,50 %

- Molybdène (Mo) : 1,10-1,75 %

- Vanadium (V) : 0,80-1,20 %

- Silicium (Si) : 0,80-1,20 %

- Propriétés: SKD61/H13 est connu pour son excellente combinaison de ténacité élevée et de résistance à la chaleur. Il a une bonne usinabilité, une bonne résistance à l'usure et peut être durci à environ 50-52 HRC. Il est largement utilisé pour la fabrication de matrices de moulage sous pression en aluminium et en zinc, ainsi que pour les matrices de forgeage et d'extrusion.

SKD6 (H11) :

- Composition: SKD6 est un autre acier à outils pour travail à chaud spécifié par les normes JIS, équivalent à l'acier à outils H11 dans les normes ASTM et AISI. Sa composition comprend généralement :

- Carbone (C) : 0,32-0,42 %

- Chrome (Cr) : 4,50-5,50 %

- Molybdène (Mo) : 1,00-1,50 %

- Vanadium (V) : 0,30-0,60 %

- Silicium (Si) : 0,80-1,20 %

- Propriétés: SKD6/H11 se caractérise par son excellente résistance à la fissuration par fatigue thermique, ce qui le rend adapté aux applications impliquant des températures élevées et un chauffage et un refroidissement cycliques. Il offre une bonne ténacité, une dureté élevée après traitement thermique (environ 45 à 50 HRC) et est souvent utilisé pour les poinçons à chaud, les matrices de moulage sous pression et les matrices de forgeage.

Principales différences :

- Composition: Le SKD61 (H13) a une teneur en chrome plus élevée que le SKD6 (H11), ce qui contribue à sa résistance à la chaleur et à sa ténacité supérieures.

- Applications: Le SKD61 (H13) est préféré pour les applications nécessitant une résistance thermique et une ténacité plus élevées, telles que les matrices de moulage sous pression et les moules d'extrusion. SKD6 (H11) est choisi pour son excellente résistance à la fatigue thermique, ce qui le rend adapté au forgeage à chaud et aux applications similaires.

- Dureté: Le SKD61 (H13) atteint généralement une dureté plus élevée après traitement thermique par rapport au SKD6 (H11).

En résumé, bien que SKD61 (H13) et SKD6 (H11) soient des aciers à outils pour travail à chaud, leurs différences de composition et les propriétés qui en résultent les rendent adaptés à différents types d'applications de travail à chaud où des propriétés spécifiques telles que la résistance à la chaleur, la ténacité et la résistance à la fatigue thermique sont requises.