1.2312 Descripción

El material de placa de acero DIN 1.2312 es un acero para herramientas versátil y de baja aleación que se caracteriza por una buena tenacidad a niveles de resistencia moderados.

La placa de acero 1.2312 de acero para moldes de propósito especial se usa comúnmente para cavidades y herramientas de moldes de inyección de plástico y para moldes de fundición a presión para zinc.

Entregamos esta aleación de acero como:

- Forjas

- El material de la placa de acero es un material versátil

- El material de la placa de acero es un material versátil

1.2312 Acero para moldes de plástico

El acero DIN 1.2312 es un tipo de material de acero para troqueles de plástico de alta calidad.

El acero 1.2312 está hecho de material (1.2311) al agregar alrededor de 0.08% de azufre.

El material de la placa de acero es un material versátil La capacidad del acero 1.2311 se mejora con el elemento S. Los materiales 2312 generalmente se entregan en condiciones de dureza previa de 28 ~ 34HRC.

ASMA P20El acero +S es equivalente al material DIN 1.2312. En general, los aceros para matrices 40CrMnMoS8-6/1.2312 y P20+S tienen las mismas propiedades para la aplicación final.

1. Rango de suministro de material 1.2312

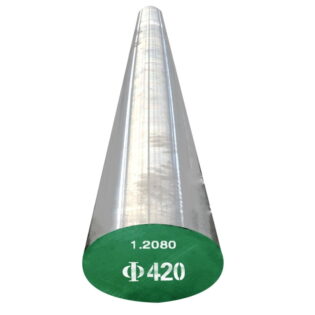

Barra redonda: diámetro 20 mm - 500 mm

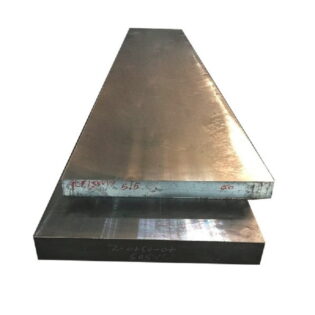

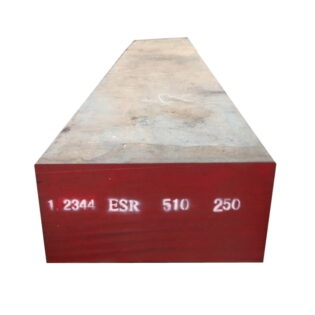

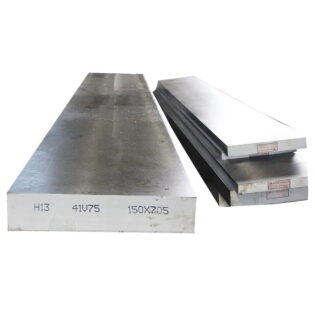

Placa de acero y bloque de acero: espesor 12-300 mm x ancho 200-2300 mm (*20-120 mm placa en stock en estado pretemplado)

Surface Finish: Black Surface, Roughly Machined, Peeled & Turned or as per given requirements.

2. Especificación de acero DIN 1.2312 relevante y grados de acero equivalentes

| País | alemán | Estados Unidos |

| Estándar | DIN EN ISO 4957 | ASTM/AISI |

| Los grados | 1.2312 | P20+S |

3. Composición química del material DIN 1.2312 y equivalente

| Norma ISO 4957 | C | Minnesota | PAG | S | Y | Cr | Mes | |||||

| 1.2312 | 0.35 | 0.45 | 1.30 | 1.60 | 0.03 | 0.05-0.1 | 0.20 | 0.40 | 1.80 | 2.10 | 0.15 | 0.25 |

| ASTM A681 | C | Minnesota | PAG | S | Y | Cr | T | |||||

| P20+S | 0.28 | 0.40 | 0.60 | 1.00 | 0.03 | 0.03 | 0.20 | 0.80 | 1.40 | 2.00 | 0.30 | 0.55 |

4. Propiedades del acero del molde de plástico DIN 1.2312

- Densidad: 7,84 g/cm3

- Coeficiente de expansión lineal: 12,4 * 10-6m/(m*K)

- Conductividad térmica: 34 W/(m*K)

- Hardness (in soft annealed condition): < 235 HB

- Hardness (in hardened and tempered condition): < 51 HRC

5. Forja de 2312

Temperatura de formación en caliente: 1100-850 °C.

6. Tratamiento térmico de acero para moldes de plástico 1.2312

- Grado: 40CrMnMoS8-6

- Número de material W-Nr.: 1.2312

- Temperatura de trabajo en caliente / C: 1050 ~ 850

- Temperatura de recocido / C: 780 ~ 760

- Después del recocido, la dureza es inferior o igual a 230 HBS

- Temperatura de enfriamiento / C: 830 ~ 870

- Medio refrigerante: Aceite

- Temperatura de templado común / C: 640 ~ 680

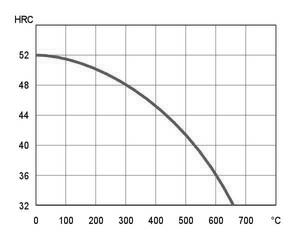

(1) Dureza después del templado HRC|100 C: 51

(2) Dureza después del templado HRC|200 C: 50

(3) Dureza después del templado HRC|300 C: 48

(4) Dureza después del templado HRC|400 C: 45

7. Aplicaciones de los Materiales 1.2312

DIN 1.2312 es bueno para moldes de inyección de plástico para termoplásticos, troqueles de extrusión para termoplásticos, aplicación de moldes de compresión. Herramientas para el procesamiento de plásticos y moldes para fundición a presión.

Contáctenos para más información o el mejor costo o precio de su pedido.

1,2312 frente a 1,2311

Tabla de contenidos:

- Estándares y composición química

- Descripción

- Propiedades físicas y mecánicas

- Tratamiento térmico

| Estándar | Calificación | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Composición química % | |||||||||||||||

| C: | Y: | Minnesota: | PAG: | S: | Cr: | Mes: | |||||||||

| EN | 1.2311 – 40CrMnMo7 | ||||||||||||||

| 0.35 – 0.45 | 0.2 – 0.4 | 1.3- 1.6 | <0.035 | <0.035 | 1.8 – 2.1 | 0.15 – 0.25 | |||||||||

| DE | 1.2312 – 40CrMnMoS8-6 | ||||||||||||||

| 0.35 – 0.45 | 0.3 – 0.5 | 1.4- 1.6 | <0.03 | 00,05 – 0,10 | 1.8 – 2.0 | 0.15 – 0.25 | |||||||||

| nosotros | EE. UU. T51620 – P20 | ||||||||||||||

| 0.28 – 0.40 | 0.2 – 0.8 | 0.6- 1.0 | <0.03 | <0.03 | 1.4 – 2.0 | 0.30 – 0.55 | |||||||||

| nosotros | P20+S | ||||||||||||||

| 0.4 | 0.35 | 1.5 | - | 0.05 | 1.9 | 0.2 | |||||||||

| AFNOR | 40CMD8 | ||||||||||||||

| 0.35 – 0.45 | 0.15 – 0.40 | 1,35 – 1,65 | - | - | 1.75 – 2.15 | 0.15 – 0.30 | |||||||||

| A | F-5302 | ||||||||||||||

| 0.35 – 0.45 | 0.2 – 0.4 | 1.3- 1.6 | <0.03 | <0.02 | 1.8 – 2.1 | 0.15 – 0.25 | |||||||||

1.2311 y 1.2312 son aceros para troqueles de plástico, adecuados para operaciones a alta temperatura, utilizados principalmente para moldes de plástico, herramientas de formación hidráulica y marcos de troqueles de presión de plástico. Tienen alta templabilidad, resistencia al revenido y resistencia a altas temperaturas.

En comparación con 1.2312, 1.2311 tiene una mejor textura y pulido, lo que hace que el acabado superficial A-2 sea fácil de obtener. Sin embargo, el pulido excesivo puede provocar picaduras.

Por otro lado, 1.2312 es más procesable que 1.2311.

La soldadura es posible, pero difícil. Es necesario precalentar. La pieza de trabajo debe enfriarse y templarse después de la soldadura.

Propiedades físicas y mecánicas

1.2311/1.2312 – propiedades físicas y mecánicas generales a temperatura ambiente:

- Densidad: 7,84 g/cm3

- Coeficiente de expansión lineal: 12,4 * 10-6m/(m*K)

- Conductividad térmica: 34 W/(m*K)

- Hardness (in soft annealed condition): < 235 HB

- Hardness (in hardened and tempered condition): < 51 HRC

El coeficiente de dilatación lineal del acero 1.2311, a alta temperatura y en estado templado y revenido:

- Rango de temperatura: 20-200 °C – 13 *10-6m/(m*K)

- Rango de temperatura: 20-300 °C – 13,4 *10-6m/(m*K)

Conductividad térmica del acero 1.2311, en alta temperatura y en estado templado y revenido:

(1) Temperatura de prueba: 150 °C – 34 W/(m*K)

(2) Temperatura de prueba: 200 °C – 33,6 W/(m*K)

(3) Temperatura de prueba: 250 °C – 32,9 W/(m*K)

(4) Temperatura de prueba: 300 °C – 31,9 W/(m*K)

El coeficiente de dilatación lineal del acero 1.2312, a alta temperatura y en estado templado y revenido:

(1) Rango de temperatura: 20-200 °C – 13 *10-6m/(m*K)

(2) Rango de temperatura: 20-300 °C – 13,7 *10-6m/(m*K)

Conductividad térmica del acero 1.2312, en alta temperatura y en estado templado y revenido:

(1) Temperatura de prueba: 150 °C – 40,4 W/(m*K)

(2) Temperatura de prueba: 200 °C – 40,4 W/(m*K)

(3) Temperatura de prueba: 250 °C – 39,9 W/(m*K)

(4) Temperatura de prueba: 300 °C – 39,0 W/(m*K)

Dureza del acero 1.2311 y 1.2312 en estado templado y revenido, a varias temperaturas de revenido:

(1) Temperatura de revenido: 200 °C – 50 HRC

(2) Temperatura de revenido: 300 °C – 48 HRC

(3) Temperatura de revenido: 400 °C – 46 HRC

(4) Temperatura de revenido: 500 °C – 42 HRC

(5) Temperatura de revenido: 600 °C – 36 HRC

(6) Temperatura de revenido: 700 °C – 28 HRC

a varias temperaturas de templado

Parámetros de trabajo y tratamiento térmico recomendados para las aleaciones:

- Forja: 1100-850 °C

- Rodando: 1100-850 °C

- Enfriamiento: 840-870 °C

- Recocido suave: 710-740 °C

Entregamos esta aleación de acero como:

- Forjas

- El material de la placa de acero es un material versátil

- El material de la placa de acero es un material versátil

Reemplazos, equivalentes y otras designaciones:

40CRMNMO7, 40CRMNMOS8-6, P20+S, UNS T51620, P20, 40CH2GM, 35CRMO8, 40CMD8, F-5302, A681, 40Х2ГМ