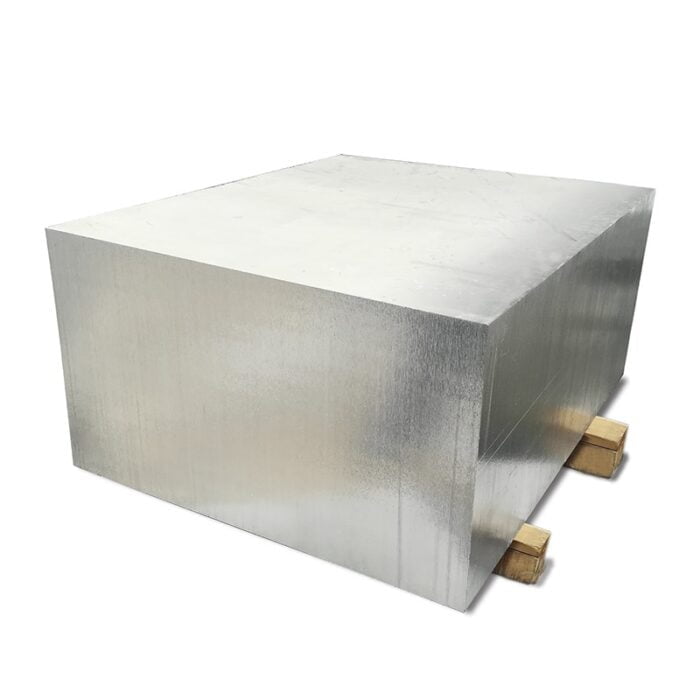

Introducción de aleación de aluminio 7075:

7075 se refiere a una aleación común en la aleación de aluminio de la serie 7, la aleación de aluminio más común con la mejor resistencia es la aleación 7075, ampliamente utilizada en piezas de fabricación de corte CNC, adecuada para armazones de aeronaves y accesorios de alta resistencia.

Las aleaciones de aluminio de la serie 7 contienen zinc y magnesio.

El zinc es el principal elemento de aleación de esta serie, por lo que la resistencia a la corrosión es bastante buena, y la adición de un poco de aleación de magnesio permite que el material alcance una resistencia muy alta después del tratamiento térmico.

Nombre chino: 7075

La densidad del ajuste: 2,8-2,85

Estándar ejecutivo: GB/T3880.2–2012

Tipo de clase: aleación de aluminio.

7075 Introducción a la aleación de aluminio:

La aleación de aluminio 7075 es una aleación de forja tratada en frío con alta resistencia, que es muy superior al acero dulce.

7075Alu es una de las aleaciones más fuertes disponibles comercialmente. Resistencia general a la corrosión, buenas propiedades mecánicas y reacción anódica.

Los granos más pequeños permiten un rendimiento de perforación más profundo, una mayor resistencia al desgaste de la herramienta y un laminado de roscas excepcional.

El zinc es el principal elemento de aleación en 7075. Agregar magnesio a la aleación que contiene 3%-7.5% de zinc puede formar MgZn2 con un efecto de fortalecimiento significativo, lo que hace que el efecto del tratamiento térmico de la aleación sea mucho mejor que el de la aleación binaria de aluminio-zinc.

Con el aumento del contenido de zinc y magnesio, la resistencia a la tracción de la aleación aumentará aún más, pero la capacidad para resistir la corrosión por tensión y la corrosión por desconchado disminuirán. Bajo tratamiento térmico, puede lograr características de resistencia muy altas.

Los materiales 7075 generalmente se agregan con una pequeña cantidad de cobre, cromo y otras aleaciones, entre las cuales la aleación de aluminio 7075-T651 es particularmente de alta calidad, conocida como los mejores productos de aleación de aluminio, alta resistencia, mucho mejor que cualquier acero blando. La aleación también tiene buenas propiedades mecánicas y reacción anódica.

Las aplicaciones representativas son aeroespaciales, procesamiento de moldes, equipos mecánicos, accesorios, especialmente para la fabricación de estructuras de aeronaves y otros requisitos de alta resistencia, fuerte resistencia a la corrosión de estructuras de alto estrés.

Grado correspondiente de la aleación de aluminio 7075:

- Estándar chino: 7A09 GB/T3190–2008

- Estándar japonés: A7075 JIS H4000-1999 JIS H4080-1999

- No estándar: 76528 IS 733-2001 IS737-2001

- Estándar ruso: B95/1950 ROCT 4785-1974

- EN: EN AW – 7075 / AlZn5.5 MgCu EN573-3-1994

- Estándar alemán: AlZnMgCu1.5 DIN172.1-1986 / w – 3.4365 / nr

- Estándar francés: 7075 A-Z5GU NFA50-411 NFA50-451

- BS 1470-1988 7075 C77S BS 1470-1988

- Estándar americano: 7075 / A97075 AA/SNU

7075 Composición química de la aleación de aluminio:

| Componente químico/%, máx. | Otras impurezas /%, máx. | ||||||||||

| Calificación | Y | Fe | Con | Minnesota | Mg | Cr | Zn | usted | Único | Total | Alabama |

| 7075 | ≤0.4 | ≤0.5 | 1.2-2.0 | ≤0.3 | 2.1-2.9 | 0.18-0.28 | 5.1-6.1 | ≤0.2 | 0.05 | 0.15 | Margen |

7075 Propiedades mecánicas de la aleación de aluminio:

Propiedades básicas

El aluminio 7075A tiene una densidad de 2.810 g/cm³.

7075-0

El 7075 sin tratamiento térmico (templado 7075-0) tiene una resistencia máxima a la tracción de no más de 280 MPa (40 000 psi) y una resistencia máxima a la fluencia de no más de 140 MPa (21 000 psi). El material tiene un alargamiento (estiramiento antes de la falla final) de 9 a 10%.

Como es el caso de todas las aleaciones de aluminio 7075, 7075-0 es altamente resistente a la corrosión combinado con un perfil de resistencia generalmente aceptable.

7075-T6

El templado T6 7075 tiene una resistencia máxima a la tracción de 510 a 540 MPa (74 000 a 78 000 psi) y un límite elástico de al menos 430 a 480 MPa (63 000 a 69 000 psi). Tiene un alargamiento a la falla de 5 a 11%.

El revenido T6 generalmente se logra al homogeneizar el molde 7075 a 450 °C durante varias horas, enfriar y luego envejecer a 120 °C durante 24 horas. Esto produce la resistencia máxima de las aleaciones 7075. La fuerza se deriva principalmente de los precipitados eta y eta' finamente dispersos tanto dentro de los granos como a lo largo de los límites de los granos.

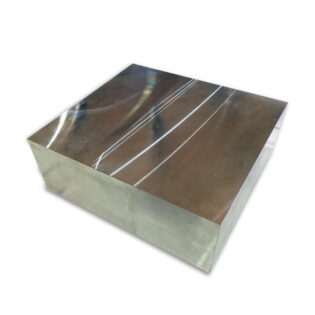

7075-T651

T651 templado 7075 tiene una resistencia máxima a la tracción de 570 MPa (83 000 psi) y un límite elástico de 500 MPa (73 000 psi). Tiene un alargamiento a la falla de 3 a 9%. Estas propiedades pueden cambiar dependiendo de la forma del material utilizado. Las placas más gruesas pueden exhibir resistencias y alargamiento más bajos que los números enumerados anteriormente.

7075-T7

El temple T7 tiene una resistencia máxima a la tracción de 505 MPa (73 200 psi) y un límite elástico de 435 MPa (63 100 psi). Tiene un alargamiento a la rotura del 13%.

El temple T7 se logra sobreenvejeciendo (es decir, envejeciendo más allá de la dureza máxima) del material. Esto a menudo se logra envejeciendo a 100–120 °C durante varias horas y luego a 160–180 °C durante 24 horas o más.

El temple T7 produce una microestructura de precipitados en su mayoría eta. En contraste con el temple T6, estas partículas eta son mucho más grandes y prefieren crecer a lo largo de los límites del grano.

Esto reduce la susceptibilidad al agrietamiento por corrosión bajo tensión. El temple T7 es equivalente al temple T73.

7075-RRA

El revenido de retrogresión y reacción (RRA) es un revenido de tratamiento térmico de varias etapas. Comenzar con una hoja en el estado de ánimo T6, implica un exceso de dureza más allá del pico (estado de ánimo T6) hasta cerca del estado de ánimo T7. Un reenvejecimiento posterior a 120 °C durante 24 horas devuelve la dureza y la resistencia a niveles de temple T6 o muy cercanos a ellos.

Los tratamientos RRA se pueden lograr con muchos procedimientos diferentes. Las pautas generales son una retrogresión entre 180 y 240 °C durante 15 min 10 s.

Las propiedades mecánicas del 7075 dependen en gran medida del templado del material.

| Propiedades mecánicas típicas | ||||

| Grado de aleación de aluminio y el estado | Fuerza de Tensión | Fuerza de producción | Dureza | Ductilidad |

| (250℃MPa) | (250°CMPa) | Bola de 10 mm de fuerza de 500 kg | 1,6 mm (1/16 pulg.) de espesor | |

| ALEACIÓN Y TEMPLADO | Resistencia a la tracción | Resistencia a la tracción de rendimiento | Dureza | Alargamiento |

| 7075-T651 | 572 | 503 | 160 | 11 |

| Propiedades físicas típicas | ||||

| Grado de aleación de aluminio y el estado | Coeficiente de Expansión Térmica (20-100°C)um/m.k | Intervalo de fusión (°C) | Specific Conductance 20°C(68°F)(%ACS) | 20 °C (68 °F)mm²/metro |

| ALEACIÓN Y TEMPLADO | Coeficiente promedio de expansión térmica | Intervalo de fusión | Conductividad eléctrica | Resistividad electrica |

| 7075-T651 | 23.6 | 475-635 | 33 | 0.0515 |

Comparación simple entre 7075 y 6061

| 6061 | 7075 | |

| Cortabilidad | Fácil | Fácil+ |

| Soldabilidad | Se puede soldar | Malo |

| Variedad de apariencia atractiva | Fácil | Malo |

| Resistencia a la corrosión | Fácil | Malo |

En la mayoría de los casos, el material de aluminio 7075 es superior al material 6061. Pero no podemos simplemente concluir que 7075 es mejor. Nuevamente, primero debe definir su propósito y presupuesto.

En general, 6061 básicamente puede cumplir con los requisitos generales de fabricación industrial. Y 7075 se utiliza en ocasiones de altos requisitos, como aeroespacial, suministros militares, equipos de precisión, equipos electrónicos de alta gama, productos de alta gama, etc.

Aplicaciones

- Accesorios de aeronaves

- Engranajes y ejes

- Partes de misiles

- Piezas de la válvula de regulación

- engranajes helicoidales

- Aplicaciones aeroespaciales/de defensa

- Automotor