DILLIDUR IMPACT Beschreibung

- DILLIDUR IMPACT ist ein verschleißfester Stahl mit einer Nennhärte von 340 HBW im Auslieferungszustand.

- DILLIDUR IMPACT ist kein Baustahl mit CE-Zertifizierung nach EN 10025.

- DILLIDUR IMPACT wird dort eingesetzt, wo eine hohe Abriebfestigkeit bei gleichzeitig hoher Zähigkeit und Rissbeständigkeit sowie einer guten Verarbeitbarkeit erforderlich ist.

- Anwendungsbeispiele: schwere (geschweißte) Verschleißteile in Erdbewegungs-, Bergbau-, Abbruch- und Recyclinggeräten.

DILLIDUR IMPACT Beschreibung

Dillidur-Einschlag(DILLIDUR IMPACT Beschreibung) ist ein verschleißfester Stahl mit einer Nennhärte von 340 HBW im Lieferzustand, dessen mechanische Eigenschaften durch Wasserabschreckung und anschließendes Anlassen erhalten werden.

- Dillidur Impact ist kein Baustahl mit CE-Zertifizierung nach EN 10025.

- Dillidur Impact wird dort eingesetzt, wo eine hohe Abriebfestigkeit bei gleichzeitig hoher Zähigkeit und Rissbeständigkeit sowie einer guten Verarbeitbarkeit erforderlich ist.

Anwendungsbeispiele: schwere (geschweißte) Verschleißteile in Erdbewegungs-, Bergbau-, Abbruch- und Recyclinggeräten

Einführung in verschleißfeste Stahlplatten

Dillidur Impact wird dort eingesetzt, wo eine hohe Abriebfestigkeit zusammen mit einer hohen Zähigkeit und Rissbeständigkeit und einer guten Verarbeitbarkeit erforderlich ist

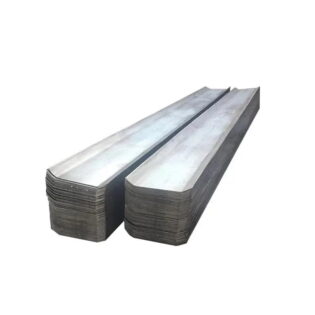

Der Produktionsbereich der DILLIDUR IMPACT-Platten beträgt 40 mm bis 150 mm (1,6 bis 6 Zoll). 1) , siehe Lieferprogramm. Andere Abmessungen sind auf Anfrage möglich.

Dillidur Impact wird dort eingesetzt, wo eine hohe Abriebfestigkeit zusammen mit einer hohen Zähigkeit und Rissbeständigkeit und einer guten Verarbeitbarkeit erforderlich ist

Für die chemische Zusammensetzung der Pfannenanalyse gelten folgende Grenzwerte (in %):

| C | Und | Mn | P | S | Ni + Cu | Mo | Cr | V | Nb | B |

| ≤ 0,21 | ≤ 0,60 | ≤ 1,80 | ≤ 0,020 | ≤ 0,010 | ≤ 3,0 | ≤ 0,70 | ≤ 1,50 | ≤ 0,09 | ≤ 0,04 | ≤ 0,005 |

Maximalwerte des Kohlenstoffäquivalents:

| Plattendicke t [mm] | 40 mm ≤ t ≤ 80 mm (1,6 Zoll ≤ t ≤ 3,2 Zoll)1) | 80 mm < t ≤ 150 mm (3.2 in < t ≤ 6 in)1) |

| CEV2) | 0.66 | 0.74 |

| DIES3) | 0.40 | 0.43 |

Durch den ausreichenden Aluminiumgehalt ist der Stahl vollständig beruhigt und feinkörnig.

Dillidur Impact wird dort eingesetzt, wo eine hohe Abriebfestigkeit zusammen mit einer hohen Zähigkeit und Rissbeständigkeit und einer guten Verarbeitbarkeit erforderlich ist

Kontrolliertes Wasservergüten.

1) Die Werte in Klammern dienen nur zur Information.

2) CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

3) CET = C + (Mn + Mo)/10 + (Cr + Cu)/20 + Ni/40

Dillidur Impact wird dort eingesetzt, wo eine hohe Abriebfestigkeit zusammen mit einer hohen Zähigkeit und Rissbeständigkeit und einer guten Verarbeitbarkeit erforderlich ist

Härte

Oberflächenhärte bei Raumtemperatur: 310 – 370 HBW.

Schlagversuch an Charpy-V-Probe in Längsrichtung bei ¼ Plattendicke

| Plattendicke t [mm] | Prüftemperatur [°C] | Aufprallenergie Av [J] |

| 40 ≤ t ≤ 150 (1,6 Zoll ≤ t ≤ 6 Zoll)1) | -40 (-40 °F)1) | 30 (22 ft.lb.)1) |

Der angegebene Mindestwert ist der Durchschnitt aus 3 Tests. Dieser Mindestwert darf nur bei einem Einzelwert um nicht mehr als 30 % unterschritten werden.

Schlagversuch an Charpy-V-Probe in Längsrichtung bei ¼ Plattendicke

Brinell-Oberflächenhärteprüfungen gemäß EN ISO 6506-1 werden auf einer geschliffenen Oberfläche von 0,5 mm – 2,0 mm (0,02 bis 0,08 Zoll) durchgeführt.1) unter der Plattenoberfläche.

Die Schlagprüfungen werden gemäß EN 10045-1 an Charpy-V-Prüfkörpern durchgeführt, die in Längsrichtung bei ¼ Plattendicke entnommen wurden.

Die Brinell-Oberflächenhärte wurde einmal pro Schmelze und 40 t (metrische Tonnen) getestet.

Charpy-Tests werden einmal pro Lauf durchgeführt.

Sofern nicht anders vereinbart, werden die Prüfergebnisse in einem Abnahmeprüfzeugnis 3.1 nach EN 10204 dokumentiert.

Schlagversuch an Charpy-V-Probe in Längsrichtung bei ¼ Plattendicke

Die folgenden typischen Eigenschaften für t = 90 mm (3,5 Zoll)1) dienen nur zur Information:

- ReH = 950 MPa (138 ksi)1)

- Rm = 1000 MPa (145 ksi)1)

- Dehnung A5 = 15 %

Trotz ihrer hohen Zugfestigkeit sind DILLIDUR-Stähle nicht für sicherheitsrelevante Bauteile vorgesehen.

Rm = DILLIMAX stehen zur Verfügung.

Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

Sofern nicht anders vereinbart, erfolgt die Kennzeichnung mit spannungsarmen Stahlstempeln mit mindestens folgenden Angaben:

- Stahlsorte (DILLIDUR IMPACT)

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Rm =

1) Die Werte in Klammern dienen nur zur Information.

Die gesamten Verarbeitungs- und Anwendungstechniken sind von grundlegender Bedeutung für die Zuverlässigkeit der aus diesem Stahl hergestellten Produkte. Der Anwender hat darauf zu achten, dass seine Konstruktions-, Konstruktions- und Verarbeitungsverfahren auf den Werkstoff abgestimmt sind, dem vom Verarbeiter einzuhaltenden Stand der Technik entsprechen und für den vorgesehenen Verwendungszweck geeignet sind. Für die Auswahl des Materials ist der Kunde verantwortlich.

Unter Berücksichtigung der höheren Festigkeit und Härtbarkeit sind die Empfehlungen gemäß EN 1011-2 (Schweißen) und CEN/TR 10347 (Umformen) sowie Empfehlungen zur Arbeitssicherheit gemäß nationaler Vorschriften zu beachten.

Kaltumformung

Kaltumformen bedeutet Umformen bei Temperaturen unter oder gleich 500 °C (932 °F)1). Aufgrund seiner hohen Härte ist DILLIDUR IMPACT für die Kaltumformung geeignet. Brenn- oder Scherkanten im Biegebereich sollten vor der Kaltumformung geschliffen werden.

Die Kaltumformung von DILLIDUR IMPACT sollte nach folgenden Empfehlungen erfolgen, wobei t die Blechdicke ist:

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | |

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | 3 t | 9 t |

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | 4 t | 12 t |

Bei der Bearbeitung müssen die notwendigen Sicherheitsmaßnahmen getroffen werden, damit niemand einer Gefahr durch einen möglichen Bruch des Werkstücks während des Umformprozesses ausgesetzt wird.

Rm =

Wenn die Temperatur 500 °C (932 °F) beträgt1) überschritten wird, wird die Anfangsvergütung so verändert, dass die mechanischen Eigenschaften beeinflusst werden. Um die ursprünglichen Eigenschaften wiederzuerlangen, ist ein erneutes Abschrecken und Anlassen erforderlich. Das Abschrecken eines geformten Werkstücks oder Bauteils mit Wasser ist jedoch häufig weniger effektiv als das ursprüngliche Abschrecken im Plattenwalzwerk, so dass der Hersteller möglicherweise nicht in der Lage ist, die erforderlichen Eigenschaften wiederherzustellen, und daher ist das Warmumformen nicht geeignet.

Schließlich liegt es in der Verantwortung des Verarbeiters, die geforderten Werte des Stahls durch eine geeignete Wärmebehandlung zu erreichen.

Um die ursprünglichen Eigenschaften wiederzuerlangen, ist ein erneutes Abschrecken und Anlassen erforderlich

DILLIDUR IMPACT ist brennschneidbar. Beim Brennschneiden sollten die folgenden Mindestvorwärmtemperaturen eingehalten werden: 50 °C (122 °F)1) für Blechstärken von 40 bis 70 mm (1,6 bis 2,8 Zoll)1) und 100 °C (212 °F)1) für dickere Platten.

Langsames Abkühlen nach dem Brennschneiden und/oder anschließendes Erwärmen der Brennschnittkante ist vorteilhaft für die Reduzierung schädlicher Spannungskonzentrationen, insbesondere bei größeren Blechdicken.

DILLIDUR IMPACT can be welded with all conventional arc welding methods. Welding of DILLIDUR IMPACT requires special care due to its high hardness. Please consult EN 1011-2. Keep the surface dry and clean and use consumables with a low hydrogen content (type HD< 5 ml / 100 g in accordance with ISO 3690). Use filler metals as soft as the loading of the construction and wear allow for. Because of the large plate thickness of DILLIDUR IMPACT, a minimum preheat and interpass temperature of 150°C (302°F)1) werden respektiert.

DILLIDUR IMPACT lässt sich mit allen gängigen Lichtbogenschweißverfahren verschweißen

Wenn eine Entspannungstemperatur in Betracht gezogen werden muss, wenden Sie sich bitte an den Hersteller. Die Eigenschaften können durch eine Spannungsarmglühbehandlung verändert werden.

1) Die Werte in Klammern dienen nur zur Information.

DILLIDUR IMPACT lässt sich mit allen gängigen Lichtbogenschweißverfahren verschweißen

DILLIDUR IMPACT lässt sich mit HSS-Bohrern und insbesondere mit HSS-Co-legierten Bohrern mit zufriedenstellender Standzeit bearbeiten, wenn Bohrervorschub und Schnittgeschwindigkeit entsprechend abgestimmt sind.

Allgemeine technische Lieferbedingungen

Sofern nicht anders vereinbart, gelten die allgemeinen technischen Anforderungen nach EN 10021.

DILLIDUR IMPACT lässt sich mit HSS-Bohrern und insbesondere mit HSS-Co-legierten Bohrern mit zufriedenstellender Standzeit bearbeiten, wenn Bohrervorschub und Schnittgeschwindigkeit entsprechend angepasst werden

Sofern nicht anders vereinbart, gelten die Toleranzen gemäß EN 10029 Klasse A für die Dicke und Tabelle 4, Stahlgruppe H für die maximale Ebenheitsabweichung.

DILLIDUR IMPACT lässt sich mit HSS-Bohrern und insbesondere mit HSS-Co-legierten Bohrern mit zufriedenstellender Standzeit bearbeiten, wenn Bohrervorschub und Schnittgeschwindigkeit entsprechend angepasst werden

Sofern nicht anders vereinbart, entspricht die Oberfläche der EN 10163-2, Klasse A2.

DILLIDUR IMPACT lässt sich mit HSS-Bohrern und insbesondere mit HSS-Co-legierten Bohrern mit zufriedenstellender Standzeit bearbeiten, wenn Bohrervorschub und Schnittgeschwindigkeit entsprechend angepasst werden

Sollten aufgrund der vorgesehenen Verwendung oder Verarbeitung besondere Anforderungen an den Stahl gestellt werden, die in dieser Spezifikation nicht abgedeckt sind, sind diese Anforderungen vor Auftragserteilung zu vereinbaren.

Bei den Informationen in dieser Spezifikation handelt es sich um eine Produktbeschreibung.