8620 وصف سبائك الصلب

AISI 8620 فولاذ عبارة عن فولاذ مقوى بغلاف منخفض من سبائك النيكل والكروم والموليبدينوم ، يتم توفيره بشكل عام في حالة ملفوفة مع صلابة قصوى HB 255max. يوفر الفولاذ SAE 8620 قوة خارجية عالية وقوة داخلية جيدة ، مما يجعله شديد المقاومة للتآكل. يتمتع فولاذ AISI 8620 بقوة أساسية أعلى من الدرجات 8615 و 8617.

سبائك الصلب SAE 8620 يتسم بالمرونة أثناء علاجات التقوية ، مما يتيح تحسين خصائص الحالة / اللب. يمكن أن يتم تقسية سطح 8620 وتصلبها مسبقًا (غير مكربن) بشكل إضافي عن طريق النتردة ولكنها لن تستجيب بشكل مرضٍ لتصلب اللهب أو التحريض بسبب محتواها المنخفض من الكربون.

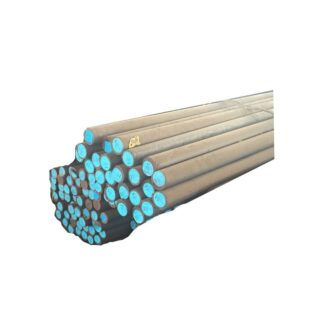

يناسب Steel 8620 التطبيقات التي تتطلب مزيجًا من المتانة ومقاومة التآكل. يتم توفير هذا الصف عادة في شريط دائري.

مجموعة توريد الصلب AISI 8620

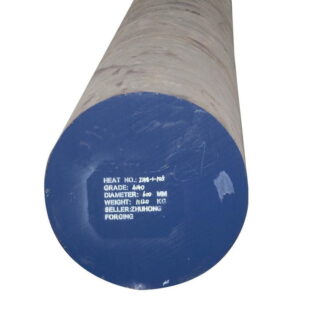

8620 قضيب مستدير: قطر 8 مم - 3000 مم

8620 صفيحة فولاذية: سمك 10 مم - 1500 مم × عرض 200 مم - 3000 مم

شريط مربع 8620: 20 مم - 500 مم

8620 أنابيب متاحة أيضًا وفقًا لطلبك التفصيلي.

إنهاء سطحيّ: أسود ، خشنّ آليّ ، مخروط أو حسب متطلّبات معيّنة.

تقديم AISI / SAE 8620 سبائك الصلب

Lion Metal هي واحدة من أفضل الشركات المصنعة والمصدرة للصلب AISI 8620 ، وهي مزودة بأشكال دائرية ومربعة ومسطحة وكتلة وعمود وما إلى ذلك.

يتم تعريف AISI 8620 على أنه فولاذ منخفض الكربون يحتوي على 0.5٪ كروم ، 0.2٪ مو و 0.5٪ نيكل كعناصر سبيكة مقواة. يتم توفيره بشكل عام كشرط صلب مع صلابة HB255max.

يتميز AISI 8620 بمقاومة جيدة للتآكل مع صلابة الهيكل HRC 60-63 عند الكربنة والصلابة والمخفف.

بالمقارنة مع الدرجات 8615 و 8617 ، فهي تُظهر خصائص قوة وصلابة أساسية جيدة مع نطاق قوة شد نموذجي من 700-1100 ميجا باسكال ، في أقسام صغيرة إلى متوسطة الحجم.

يناسب AISI 8620 التطبيقات التي تتطلب مزيجًا من المتانة ومقاومة التآكل. يتم استخدامه بشكل شائع في الصناعات الهندسية والتلقائية لحاملي الأدوات والمكونات الأخرى.

التطبيق النموذجي: العرش ، التروس ، الشجيرات ، أعمدة الكامات ، دبابيس الزعانف ، السقاطة ، التروس ، الأعمدة المحززة ، إلخ.

SUPPLY FORM & SIZE & TOLERANCE

| نموذج التوريد | الحجم (مم) | معالجة | تفاوت | |

| مستدير | Φ6-Φ100 | مسحوب على البارد | أسود مشرق | أفضل H11 |

| Φ16-Φ350 | المدرفلة على الساخن | أسود | -0 / + 1 مم | |

| مقشر / مطحون | أفضل H11 | |||

| Φ90-Φ1000 | مزورة ساخنة | أسود | -0 / + 5 مم | |

| تحول الخام | -0 / + 3 مم | |||

| شقة / مربعة / بلوك | السماكة: 120-800 | مزورة ساخنة | أسود | -0 / + 8 مم |

| العرض: 120-1500 | آلة الخام | -0 / + 3 مم | ||

ملاحظة: يمكن تخصيص التسامح حسب الطلبات

المواد الكيميائية تكوين لكل ASTM A29

| رتبة | ج | و | Mn | ص | س | سجل تجاري | مو | ني |

| 8620 | 0.18-0.23 | 0.15-0.35 | 0.70-0.90 | ≤ 0.035 | ≤ 0.040 | 0.40-0.60 | 0.15-0.25 | 0.40-0.70 |

خاصية فيزيائية

| الكثافة جم / سم 3 | 7.85 |

| درجة الانصهار درجة فهرنهايت | 2600 |

| نسبة بواسون | 0.27-0.30 |

| قابلية الماكينة (AISI 1212 كقدرة ميكانيكية بنسبة 100٪) | 65٪ |

| التمدد الحراري (20 درجة مئوية) (C ˉ ¹) | 12.2 * 10 ^ -6 |

| السعة الحرارية النوعية J / (كجم * كلفن) | 477 |

| الموصلية الحرارية W / (م * كلفن) | 46.6 |

| المقاومة الكهربائية أوم * م | 2.34 * 10 ^ -7 |

الملكية الميكانيكية

الخصائص الميكانيكية النموذجية للقلب - مكربن ومروي بالزيت عند 840 درجة مئوية

| حجم القسم | 11 ملم | 30 ملم | 63 ملم |

| قوة الشد Mpa | 980-1270 | 780-1080 | 690-930 |

| قوة الغلة الآلام والكروب الذهنية | ≥785 | ≥590 | ≥490 |

| استطالة | ≥9 | ≥10 | ≥11 |

| تشاربي إمباكت جي | ≥41 | ⬅ | ⬅ |

| صلابة HB | 290-375 | 235-320 | 205-275 |

| صلابة HRC | 31-41 | 23-35 | 16-29 |

حدود الصلابة

| المسافة من نهاية مروي مم | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC دقيقة | 41 | 37 | 31 | 25 | 21 | - | - | - | - | - | - | - | - |

| HRC ماكس | 48 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | ⬅ | ⬅ |

لم يتم تحديد قيم الصلابة تحت 20HRC.

صقل

يجب أن تتم درجة حرارة التطريق بين 925 -1230 ℃ ، حيث يحتوي AISI 8620 على محتوى منخفض من الكربون وهو أقل عرضة للتشقق من الفولاذ الكربوني المتوسط أو العالي ، لذلك يمكن تسخينه وتبريده بسرعة أكبر. قصير قدر الإمكان لتجنب التقشر الثقيل ونمو الحبوب المفرط ، فكلما خفضت درجة حرارة النهاية ، كان حجم الحبوب أدق. لا تصنع أقل من الحد الأدنى لدرجة حرارة التطريق 850 درجة مئوية ، يجب تبريد هذه السبيكة بالرمل.

التطبيع

يتم استخدام التطبيع لصقل هيكل المطروقات التي قد يتم تبريدها بشكل غير متجانس بعد التزوير ، وتعتبر معالجة تكييف قبل تصلب العلبة. يجب إجراء درجة حرارة التطبيع لصلب AISI 8620 بين 900 درجة مئوية -925 درجة مئوية. احتفظ بوقت مناسب حتى يتم تسخين الفولاذ تمامًا لإكمال تحويل الفريت إلى الأوستينيت ، بارد في الهواء الساكن ، وتعتبر هذه المعالجة طريقة أخرى لتحسين إمكانية التشغيل الآلي.

التلدين

يوصى بالتلدين الكامل لـ AISI 8620 قبل المعالجة بالقطع ، ويجب حمل AISI 8620 عند درجة حرارة اسمية تبلغ 820 درجة مئوية -850 درجة مئوية ، مع الاحتفاظ بوقت مناسب حتى يتم تسخين الفولاذ تمامًا ، ثم تبريد الفرن.

حالة تصلب

بعد تكرير اللب ، قم بتسخين درجة الحرارة إلى 780اج - 820اج ، احتفظ بوقت مناسب حتى يتم تسخين الفولاذ تمامًا ، ثم إخماده بالزيت.

درجة الحرارة

تلطيف عادة ما يتم إجراؤه لتخفيف الضغوط من عملية التصلب ، وسوف يحسن صلابة كل من الهيكل واللب ، مع تقليل بسيط فقط في القوة الأساسية وصلابة الهيكل. قم بتسخين الفولاذ AISI 8620 إلى 150اج - 200اC حسب الحاجة ، أمسك وقتًا كافيًا حتى تصبح درجة الحرارة موحدة في جميع أنحاء القسم ، وانقع لمدة 1-2 ساعة لكل 25 مم من القسم ، ثم تبرد في الهواء الساكن.

تحجيم

عبوة ، ملح أو غاز كربن عند درجة حرارة 900اج - 925اC ، مع الاحتفاظ بوقت كافٍ للحصول على عمق العلبة المطلوب ومحتوى الكربون ، متبوعًا بدورة تصلب وتلطيف مناسبة لتحسين خصائص الهيكل والقلب.

CERTIFICATE & THIRD-PARTY TESTING

تقرير AISI 8620 MTC

تقرير اختبار TUV