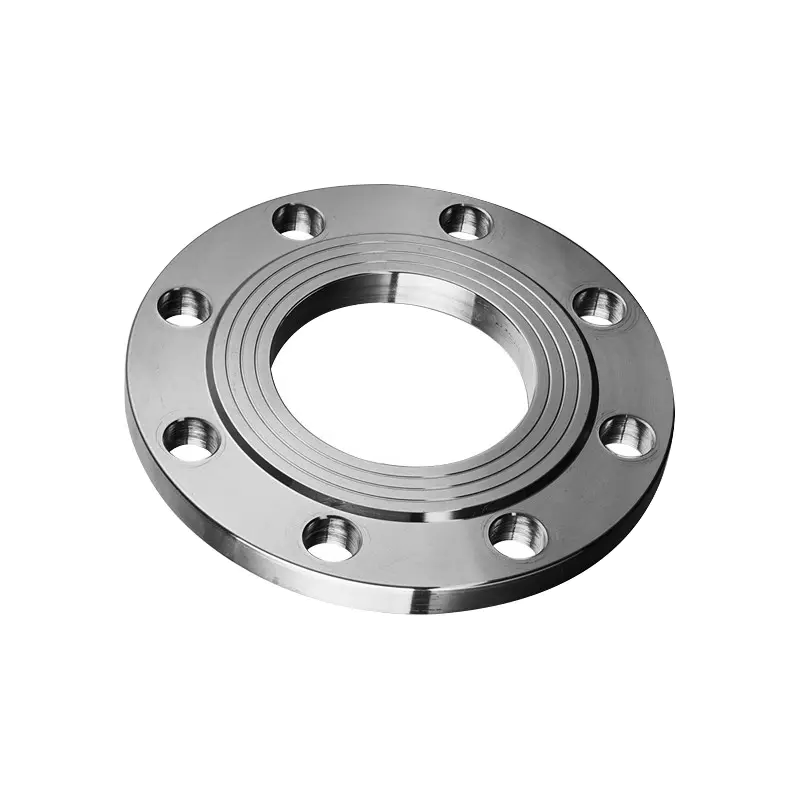

يعد إنتاج الشفاه السبيكة القائمة على النيكل عملية معقدة ومعقدة ، مصممة في الغالب لأنظمة اتصال الأنابيب التي تعمل تحت درجات حرارة عالية ، وضغوط عالية ، وبيئات تآكل شديدة. تتضمن عملية التصنيع مراحل متعددة ، من اختيار المواد إلى الفحص النهائي ، حيث تلعب كل مرحلة دورًا مهمًا في ضمان أداء وجودة الشفاه.

1. اختيار المواد

يعد اختيار المواد هو الخطوة الأولى الأكثر أهمية في إنتاج الشفاه السبيكة القائمة على النيكل. تشتهر السبائك المستندة إلى النيكل بأدائها الممتاز في درجات الحرارة العالية ، ومقاومة الأكسدة ، ومقاومة التآكل ، والقوة الميكانيكية. تشمل السبائك الشائعة القائمة على النيكل:

- إنكونيل: هذه سبيكة تتكون في المقام الأول من النيكل والكروم والحديد ، وتستخدم على نطاق واسع في الفضاء والنفط والكيميائي. إنه يظهر مقاومة عالية للحرارة والتآكل ، مما يجعلها مناسبة للبيئات القاسية.

- مونيل: تتألف سبائك مونيل بشكل أساسي من النيكل والنحاس أداءً ملحوظًا في البيئات البحرية ، حيث تقاوم تآكل المياه المالحة بشكل فعال.

- هاستيلوي: سبيكة عالية الأداء تستخدم بشكل أساسي في الصناعات الكيميائية والبترولية ، والمعروفة بقدرتها على تحمل ظروف تآكل شديدة.

عند اختيار المواد ، من الضروري النظر في درجة حرارة التشغيل والضغط ومستوى القوة المطلوب من الحافة لضمان تلبية السبائك المختارة لمتطلبات العملية وظروف التطبيق.

2. ذوبان

عملية الانصهار هي المرحلة الأساسية في إنتاج الشفاه سبائك القائمة على النيكل. تحدث هذه العملية عادةً في أفران درجات الحرارة العالية ويمكنها استخدام أفران القوس الكهربائية أو الأفران التعريفية. أثناء الانصهار ، يعد التحكم الدقيق في درجة الحرارة والوقت والجو ضروريًا لضمان تكوين السبائك الموحدة وتقليل الأكسدة. تشمل الاعتبارات الرئيسية أثناء الانصهار:

- التحكم في درجة الحرارة: يمكن أن تؤثر كل من درجات الحرارة المفرطة وغير الكافية سلبًا على خصائص السبائك ، مما يستلزم التحكم الدقيق في درجة الحرارة أثناء عملية الانصهار.

- الحماية الجوية: ذوبان في بيئة الغاز الخامل أو الفراغ يمنع بشكل فعال الأكسدة ويحمي نقاء السبائك.

- مراقبة تكوين السبائك: أخذ العينات الدورية وتحليل التكوين الكيميائي مهم لضمان الالتزام بالصيغ المحددة.

3. صب

بمجرد ذوبانها ، يتم إلقاء المعدن المنصهر في قوالب لتبريد وتصلب. هناك العديد من طرق الصب الشائعة:

- صب الرمال: هذه الطريقة مناسبة للإنتاج الضخم ، مما يسمح بإعادة استخدام قوالب الرمل ، والتي تبقي التكاليف منخفضة نسبيًا.

- صب الاستثمار: مثالي للدفعات الصغيرة والأشكال المعقدة ، تنتج هذه الطريقة تشطيبات سطحية عالية الجودة وأبعاد دقيقة.

- المفقودة صب الرغوة: يستخدم أنماط الرغوة التي تتبخر أثناء عملية الصب ، وهي مناسبة لتصنيع شفة عالية الجودة.

أثناء الصب ، يعد التحكم في معدل التبريد ودرجة الحرارة أمرًا بالغ الأهمية لأنه يؤثر بشكل مباشر على البنية المجهرية ، والخصائص الميكانيكية ، والعيوب الداخلية في المسبوكات.

4. المعالجة الحرارية

بعد الصب ، عادة ما تخضع الشفاه معالجة الحرارة لتعزيز خصائصها. تشمل عمليات معالجة الحرارة الشائعة:

- علاج الحل: يتم تسخين المسبوكات إلى درجة حرارة محلول ثم تبريد بسرعة ، مما يعزز التوزيع المتساوي للمراحل داخل السبائك.

- علاج شيخوخة: هذه العملية تزيد من قوة وصلابة المادة من خلال درجة الحرارة والوقت المتحكم فيها.

- التلدين: هذا يقلل من صلابة المادة ويحسن ليونة للمعالجة اللاحقة.

يجب تحسين الوقت المحدد ودرجة الحرارة للمعالجة الحرارية بناءً على خصائص السبائك المستخدمة.

5. الآلات

الآلات هي المرحلة التي تتم فيها معالجة الشفاه المصبوب بدقة لتحقيق أبعاد دقيقة وجودة السطح. تشمل طرق الآلات الشائعة:

- إلى 500 درجة مئوية وتخفيف التوتر: يتم استخدام هذه العملية لتشكيل الأقطار الخارجية والداخلية للشفة ، مما يضمن تلبية المواصفات.

- إلى 500 درجة مئوية وتخفيف التوتر: تستخدم لآلة وجوه وأخاديد الشفاه ، وخاصة أسطح الختم.

- حفر: إنشاء ثقوب لاتصالات الأنابيب ، وهو أمر بالغ الأهمية لأداء الختم للشفاه.

أثناء الآلات ، تعد الأدوات ذات الأداء العالي والسوائل ضرورية لتمديد عمر الأدوات وتحسين جودة المعالجة.

6. المعالجة السطحية

لا يعزز المعالجة السطحية مقاومة التآكل فحسب ، بل تعمل أيضًا على تحسين ظهور الشفاه. تشمل طرق معالجة السطح الشائعة:

- تلميع: يتحقق من خلال الطرق الميكانيكية أو الكيميائية لإنشاء سطح أملس ، وتعزيز الجماليات مع تقليل إمكانات التآكل.

- الطلاء أو الرسم: تطبيق الطلاء الواقي على سطح الحافة لتعزيز مقاومة التآكل.

- تخليل: إزالة طبقات الأكسيد والشوائب من السطح لتحسين نظافة المعدن.

يمكن أن يؤدي اختيار عمليات المعالجة السطحية المناسبة إلى تحسين الأداء بشكل كبير وتوسيع عمر خدمة الشفاه.

7. التفتيش ومراقبة الجودة

التفتيش الصارم ومراقبة الجودة في كل مرحلة من مراحل عملية الإنتاج ضرورية. تشمل طرق التفتيش الرئيسية:

- تحليل التكوين الكيميائي: التأكد من أن تكوين السبائك يلبي المعايير المحددة.

- اختبار الممتلكات المادية: مثل الصلابة وقوة الشد ، لضمان الخصائص الميكانيكية لمتطلبات الحافة.

- اختبار غير التدمير: باستخدام طرق مثل الموجات فوق الصوتية ، وفحص الجسيمات المغناطيسية ، واختبار اختراق الصبغة للتحقق من وجود عيوب في المناطق الملحومة والشقوق.

- القياس الأبعاد: استخدام آلات قياس الإحداثيات (CMM) وأدوات أخرى لقياس الدقة لضمان الامتثال لمواصفات التصميم.

مراقبة الجودة جزء لا يتجزأ من خلال عملية الإنتاج ، مما يضمن موثوقية وسلامة المنتج النهائي.

8. التغليف والشحن

بعد اجتياز عمليات التفتيش ، يتم تعبئة الشفاه السبيكة القائمة على النيكل بشكل مناسب لمنع الأضرار أثناء النقل. يجب أن تحتوي مواد التغليف على خصائص مقاومة للرطوبة والصدأ. في النهاية ، يتم شحن الشفاه إلى العملاء للتثبيت والاستخدام.

9. الخلاصة

يتضمن إنتاج الشفاه السبيكة القائمة على النيكل مراحل متعددة ، بما في ذلك اختيار المواد والذوبان والصب والمعالجة الحرارية والآلات والمعالجة السطحية ومراقبة الجودة. تتطلب كل مرحلة معايير تقنية عالية وإدارة صارمة لضمان أداء ومتانة المنتجات المتفوقة. مع استمرار التقنيات الصناعية في التقدم ، سيصبح تطبيق الشفاه السبيكة القائمة على النيكل عبر مختلف الصناعات واسعة الانتشار بشكل متزايد ، وستستمر تقنيات الإنتاج في التطور والتحسن.