8620合金鋼說明

AISI 8620 鋼 是一種低合金鎳、鉻、鉬表面硬化鋼,通常以軋製狀態供應,最大硬度為 HB 255max。 SAE 鋼 8620 具有高外部強度和良好的內部強度,使其具有很高的耐磨性。 AISI 8620 鋼的核心強度高於 8615 和 8617 級。

SAE 8620 合金鋼 在硬化處理過程中是靈活的,從而能夠改善外殼/核心性能。預硬化和回火(未滲碳)8620 可以通過滲氮進一步進行表面硬化,但由於其低碳含量,不會對火焰或感應淬火產生令人滿意的響應。

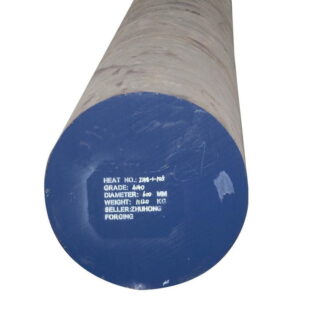

8620 鋼適用於需要結合韌性和耐磨性的應用。該等級通常以圓棒形式供應。

AISI 8620 鋼供應範圍

8620 圓棒:直徑 8mm – 3000mm

8620鋼板:厚度10mm – 1500mm x 寬度200mm – 3000mm

8620 方棒:20mm – 500mm

8620 管也可根據您的詳細要求提供。

表面處理:黑色、粗加工、車削或按給定要求。

AISI/SAE 8620合金鋼介紹

Lion Metal 是最好的 AISI 8620 鋼製造商和出口商之一,提供圓形、方形、扁平、塊狀和軸等。

AISI 8620 定義為含有 0.5% Cr、0.2% Mo 和 0.5% Ni 作為強化合金元素的低碳合金鋼。通常以退火狀態供應,硬度為 HB255max。

AISI 8620 具有良好的耐磨性,滲碳、淬火和回火後的表面硬度為 HRC 60-63。

與牌號 8615 和 8617 相比,它在中小尺寸截面中表現出良好的核心強度和韌性,典型抗拉強度範圍為 700-1100 MPa。

AISI 8620 適用於需要結合韌性和耐磨性的應用。它通常用於工程和汽車行業的刀柄和其他此類組件。

典型應用:心軸、小齒輪、襯套、凸輪軸、主銷、棘輪、齒輪、花鍵軸等。

SUPPLY FORM & SIZE & TOLERANCE

| 供應表格 | 尺寸(mm) | 過程 | 寬容 | |

| 圓形的 | Φ6-Φ100 | 冷拔 | 亮色/黑色 | 最佳 H11 |

| Φ16-Φ350 | 熱軋 | 黑色的 | -0/+1mm | |

| 去皮/磨碎 | 最佳 H11 | |||

| Φ90-Φ1000 | 熱鍛 | 黑色的 | -0/+5mm | |

| 粗加工 | -0/+3mm | |||

| 平/方/塊 | 厚度:120-800 | 熱鍛 | 黑色的 | -0/+8mm |

| 寬度:120-1500 | 粗加工 | -0/+3mm | ||

備註:公差可按要求定制

化工 作品 每 ASTM A29

| 年級 | C | 和 | 錳 | 磷 | 小號 | 鉻 | 莫 | 你 |

| 8620 | 0.18-0.23 | 0.15-0.35 | 0.70-0.90 | ≤ 0.035 | ≤ 0.040 | 0.40-0.60 | 0.15-0.25 | 0.40-0.70 |

物理特性

| 密度 g/cm3 | 7.85 |

| 熔點 F度 | 2600 |

| 泊鬆比 | 0.27-0.30 |

| 可加工性(AISI 1212 為 100% 可加工性) | 65% |

| 熱膨脹 (20 ºC)(ºC ˉ ¹) | 12.2*10^-6 |

| 比熱容 J/(kg*K) | 477 |

| 導熱係數W/(m*K) | 46.6 |

| 電阻率 Ohm*m | 2.34*10^-7 |

機械性能

核心的典型機械性能 - 在 840 °C 下滲碳和油淬

| 截面尺寸 | 11mm | 30mm | 63mm |

| 抗拉強度 Mpa | 980-1270 | 780-1080 | 690-930 |

| 屈服強度 Mpa | ≥785 | ≥590 | ≥490 |

| 伸長率% | ≥9 | ≥10 | ≥11 |

| 夏比衝擊 J | ≥41 | ⬅ | ⬅ |

| 硬度HB | 290-375 | 235-320 | 205-275 |

| 硬度 HRC | 31-41 | 23-35 | 16-29 |

淬透性極限

| 距淬火端的距離 mm | 1.5 | 3個 | 5個 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC 最小值 | 41 | 37 | 31 | 25 | 21 | – | – | – | – | – | – | – | – |

| HRC 最大值 | 48歲 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | ⬅ | ⬅ |

未指定低於 20HRC 的硬度值。

鍛造

鍛造溫度應在925℃-1230℃之間進行,AISI 8620含碳量低,比中碳鋼或高碳鋼不易開裂,因此可以更快地加熱和冷卻。鍛造溫度下的均熱時間應盡可能盡可能短,以避免嚴重的氧化皮和晶粒過度生長。鍛造終止溫度越低,晶粒尺寸越細。不要在最低鍛造溫度 850°C 以下鍛造。這種合金應在砂中冷卻。

歸一化

正火用於細化鍛造後可能冷卻不均勻的鍛件的組織,作為表面硬化前的調質處理。AISI 8620鋼的正火溫度應在900℃-925℃之間進行。保持適當的時間讓鋼材被徹底加熱以完成鐵素體到奧氏體的轉變。在靜止空氣中冷卻。這種處理被認為是另一種提高可加工性的方法。

退火

AISI 8620建議在機加工前進行完全退火,AISI 8620應在820℃-850℃的標稱溫度下運輸,保持適當的時間讓鋼材徹底加熱,然後爐冷。

表面硬化

核心精煉後,將溫度加熱到 780這C – 820這C、保持適當的時間讓鋼材充分加熱,然後在油中淬火。淬火後儘快回火。

回火

回火 通常是為了減輕硬化過程中的應力,它會提高外殼和核心的韌性,核心強度和外殼硬度只會略微降低。將 AISI 8620 鋼加熱到 150這C – 200這C 根據需要,保持足夠的時間直到整個截面溫度均勻,每 25 毫米截面浸泡 1-2 小時,然後在靜止空氣中冷卻。

滲碳

包裝、鹽或氣體滲碳,溫度 900這C – 925這C、保持足夠的時間以獲得所需的硬化層深度和碳含量,然後進行合適的硬化和回火循環以優化硬化層和核心性能。

CERTIFICATE & THIRD-PARTY TESTING

AISI 8620 MTC 報告

TUV檢測報告