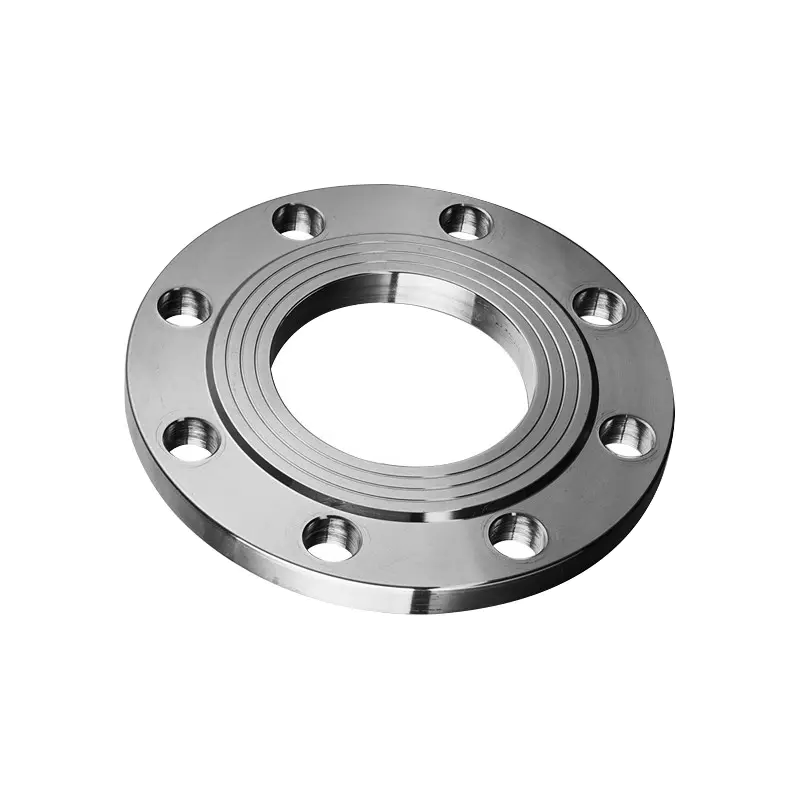

Produkcja kołnierzy stopowych na bazie niklu jest złożonym i skomplikowanym procesem, zaprojektowanym głównie do systemów połączeń rur działających w wysokich temperaturach, wysokich ciśnieniach i ekstremalnych środowiskach korozyjnych. Proces produkcyjny obejmuje wiele etapów, od selekcji materiałów po kontrolę końcową, w której każdy etap odgrywa kluczową rolę w zapewnianiu wydajności i jakości kołnierzy.

1. Wybór materiału

Wybór materiałów jest najważniejszym pierwszym krokiem w produkcji kołnierzy stopowych niklu. Stopy na bazie niklu są znane z doskonałej wydajności w wysokiej temperaturze, odporności na utlenianie, odporność na korozję i wytrzymałość mechaniczną. Wspólne stopy niklu obejmują:

- Inconel: Jest to stop złożony przede wszystkim z niklu, chromu i żelaza, szeroko stosowanego w przemyśle lotniczym, oleju i chemicznym. Wykazuje wysoką odporność na ciepło i korozję, dzięki czemu nadaje się do ekstremalnych środowisk.

- Monel: Złożone głównie z niklu i miedzi stopy Monel wykazują niezwykłą wydajność w środowiskach morskich, skutecznie opierając się korozji słonej wody.

- Hastelloy: Stop o wysokiej wydajności stosowany głównie w przemyśle chemicznym i naftowym, znanym ze swojej zdolności do wytrzymywania poważnych warunków żrących.

Przy wyborze materiałów konieczne jest rozważenie temperatury roboczej, ciśnienia i wymaganego poziomu siły kołnierza, aby zapewnić wybrany stop spełnia wymagania procesu i warunki zastosowania.

2. Topienie

Proces topnienia jest podstawowym etapem produkcji kołnierzy stopowych niklu. Proces ten zwykle występuje w piecach o wysokiej temperaturze i może zatrudniać elektryczne piece łukowe lub piece indukcyjne. Podczas topnienia konieczne jest staranna kontrola temperatury, czasu i atmosfery, aby zapewnić jednolity skład stopu i zminimalizować utlenianie. Kluczowe rozważania podczas topnienia obejmują:

- Kontrola temperatury: Zarówno nadmierne, jak i nieodpowiednie temperatury mogą niekorzystnie wpływać na właściwości stopu, wymagając dokładnej kontroli temperatury podczas procesu topnienia.

- Ochrona atmosferyczna: Topnienie w obojętnym środowisku gazowym lub próżniowym skutecznie zapobiega utlenianiu i chroni czystość stopu.

- Monitorowanie składu stopu: Okresowe pobieranie próbek i analiza składu chemicznego są ważne, aby zapewnić przestrzeganie określonych wzorów.

3. Casting

Po stopieniu stopiony metal jest wrzucony na formy, aby ostygnąć i zestalić. Istnieje kilka typowych metod odlewania:

- Casting piasku: Ta metoda jest odpowiednia do masowej produkcji, umożliwiając ponowne wykorzystanie pleśni piasku, co utrzymuje stosunkowo niskie koszty.

- Casting inwestycyjny: Idealna do małych partii i złożonych kształtów, ta metoda wytwarza wysokiej jakości wykończenia powierzchniowe i precyzyjne wymiary.

- Utracone casting z pianki: Wykorzystuje wzory pianki, które odparowują podczas procesu odlewania, odpowiedni do produkcji kołnierzy z wysokiej i wysokiej jakości.

Podczas odlewania kontrolowanie szybkości chłodzenia i temperatury ma kluczowe znaczenie, ponieważ bezpośrednio wpływa na mikrostrukturę, właściwości mechaniczne i wady wewnętrzne odlewów.

4. Obróbka cieplna

Po odchudzaniu kołnierze zazwyczaj ulegają obróbce cieplnej w celu zwiększenia ich właściwości. Powszechne procesy oczyszczania cieplnego obejmują:

- Leczenie roztworem: Odlewy są ogrzewane do temperatury roztworu, a następnie szybko chłodzone, promując równy rozkład faz w stopie.

- Starzenie się leczenia: Proces ten zwiększa wytrzymałość i twardość materiału poprzez kontrolowaną temperaturę i czas.

- Wyżarzanie: Zmniejsza to twardość materiału i poprawia ciągliwość do późniejszego przetwarzania.

Określony czas i temperatura obróbki cieplnej należy zoptymalizować na podstawie charakterystyki zastosowanego stopu.

5. Obróbka

Obróbka to etap, w którym kołnierze odlewane są precyzyjnie przetwarzane w celu osiągnięcia dokładnych wymiarów i jakości powierzchni. Typowe metody obróbki obejmują:

- Obrócenie: Proces ten służy do zawarcia zewnętrznych i wewnętrznych średnic kołnierza, zapewniając, że spełniają specyfikacje.

- Przemiał: Służy do zawarcia twarzy i rowków kołnierzy, szczególnie powierzchni uszczelniających.

- Wiercenie: Tworzenie otworów dla połączeń rur, co ma kluczowe znaczenie dla wydajności uszczelnienia kołnierzy.

Podczas obróbki narzędzia o wysokiej wydajności i płyny tnące są niezbędne do rozszerzenia żywotności narzędzi i poprawy jakości przetwarzania.

6. Obróbka powierzchniowa

Obróbka powierzchniowa nie tylko zwiększa odporność na korozję, ale także poprawia wygląd kołnierzy. Wspólne metody obróbki powierzchni obejmują:

- Polerowanie: Osiągnięte metodami mechanicznymi lub chemicznymi w celu stworzenia gładkiej powierzchni, zwiększając estetykę przy jednoczesnym zmniejszeniu potencjału korozji.

- Powłoka lub malarstwo: Zastosowanie powłok ochronnych na powierzchnię kołnierza w celu zwiększenia odporności na korozję.

- Marynowanie: Usuwanie warstw i zanieczyszczeń tlenków z powierzchni w celu poprawy czystości metalu.

Wybór odpowiednich procesów oczyszczania powierzchni może znacznie poprawić wydajność i przedłużyć żywotność obsługi kołnierzy.

7. Kontrola i kontrola jakości

Niezbędne są ścisłe kontrola i kontrola jakości na każdym etapie procesu produkcyjnego. Główne metody kontroli obejmują:

- Analiza składu chemicznego: Zapewnienie, że skład stopu spełnia określone standardy.

- Testowanie właściwości fizycznych: Takie jak twardość i wytrzymałość na rozciąganie, aby zapewnić, że właściwości mechaniczne kołnierza spełniają wymagania.

- Testy nieniszczące: Korzystanie z metod takich jak ultradźwięki, kontrola cząstek magnetycznych i testowanie penetracyjne barwnika w celu sprawdzenia wad w spawanych obszarach i pęknięciach.

- Pomiar wymiarowy: Wykorzystanie współrzędnych maszyn pomiarowych (CMM) i innych narzędzi do precyzyjnego pomiaru w celu zapewnienia zgodności ze specyfikacjami projektowymi.

Kontrola jakości jest integralna w całym procesie produkcyjnym, gwarantując niezawodność i bezpieczeństwo produktu końcowego.

8. Opakowanie i wysyłka

Po przejściu inspekcji kołnierze stopu niklu są odpowiednio pakowane, aby zapobiec uszkodzeniom podczas transportu. Materiały opakowaniowe powinny mieć właściwości odporności na wilgoć i rdzę. Ostatecznie kołnierze są wysyłane do klientów w celu instalacji i użytkowania.

9. Wniosek

Produkcja kołnierzy stopowych niklu obejmuje wiele etapów, w tym wybór materiałów, topnienie, odlewanie, obróbkę cieplną, obróbkę, obróbkę powierzchni i kontrolę jakości. Każdy etap wymaga wysokich standardów technicznych i rygorystycznego zarządzania, aby zapewnić doskonałą wydajność i trwałość produktów. W miarę postępów technologii przemysłowych zastosowanie kołnierzy stopowych na bazie niklu w różnych branżach będzie coraz bardziej rozpowszechnione, a techniki produkcji będą nadal ewoluować i poprawić.