Descripción de aleación de acero 8620

Acero AISI 8620 es un acero de cementación de baja aleación de níquel, cromo y molibdeno, generalmente suministrado en estado laminado con una dureza máxima HB 255max. El acero SAE 8620 ofrece una alta resistencia externa y una buena resistencia interna, lo que lo hace altamente resistente al desgaste. El acero AISI 8620 tiene una mayor resistencia en el núcleo que los grados 8615 y 8617.

Acero aleado SAE 8620 es flexible durante los tratamientos de endurecimiento, lo que permite mejorar las propiedades de la carcasa/núcleo. El 8620 pretemplado y revenido (sin carburar) puede endurecerse aún más en la superficie mediante nitruración, pero no responderá satisfactoriamente al endurecimiento por llama o inducción debido a su bajo contenido de carbono.

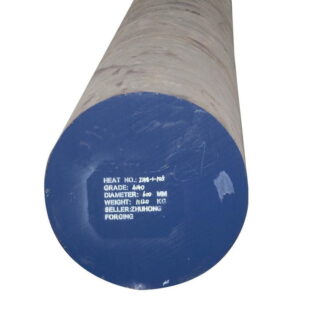

El acero 8620 es adecuado para aplicaciones que requieren una combinación de tenacidad y resistencia al desgaste. Este grado se suministra comúnmente en barra redonda.

Gama de suministro de acero AISI 8620

Barra redonda 8620: diámetro 8 mm - 3000 mm

Placa de acero 8620: espesor 10 mm - 1500 mm x ancho 200 mm - 3000 mm

Barra cuadrada 8620: 20 mm - 500 mm

Los tubos 8620 también están disponibles contra su solicitud detallada.

Acabado de la superficie: negro, mecanizado en bruto, torneado o según los requisitos establecidos.

Acero de aleación AISI/SAE 8620 Introducir

Lion Metal es uno de los mejores fabricantes y exportadores de acero AISI 8620, suministrado con redondo, cuadrado, plano, bloque y eje, etc.

AISI 8620 se define como acero aleado con bajo contenido de carbono que tiene 0,5% Cr, 0,2% Mo y 0,5% Ni como elementos de aleación de refuerzo. Generalmente se suministra en estado recocido con dureza HB255max.

AISI 8620 tiene buena resistencia al desgaste con una dureza superficial HRC 60-63 cuando se carbura, endurece y templa.

En comparación con los grados 8615 y 8617, muestra buenas propiedades de dureza y resistencia del núcleo con un rango típico de resistencia a la tracción de 700-1100 MPa, en secciones de tamaño pequeño a mediano.

AISI 8620 es adecuado para aplicaciones que requieren una combinación de tenacidad y resistencia al desgaste. se usa comúnmente en las industrias de ingeniería y automoción para portaherramientas y otros componentes similares.

Aplicación típica: cenadores, piñones, casquillos, árboles de levas, pernos rey, trinquetes, engranajes, ejes estriados, etc.

SUPPLY FORM & SIZE & TOLERANCE

| Formulario de suministro | Tamaño (mm) | Proceso | Tolerancia | |

| Ronda | Φ6-Φ100 | Estirado en frío | Brillante / Negro | Mejor H11 |

| Φ16-Φ350 | Laminado en caliente | Negro | -0/+1 mm | |

| Pelado / molido | Mejor H11 | |||

| Φ90-Φ1000 | Forjado en caliente | Negro | -0/+5 mm | |

| Áspero convertido | -0/+3 mm | |||

| Plano / Cuadrado / Bloque | Espesor: 120-800 | Forjado en caliente | Negro | -0/+8 mm |

| Ancho: 120-1500 | Mecanizado en bruto | -0/+3 mm | ||

Observación: la tolerancia se puede personalizar según las solicitudes

QUÍMICO COMPOSICIÓN POR ASTM A29

| CALIFICACIÓN | C | Y | Minnesota | PAG | S | Cr | Mes | Ni |

| 8620 | 0.18-0.23 | 0.15-0.35 | 0.70-0.90 | ≤ 0,035 | ≤ 0,040 | 0.40-0.60 | 0.15-0.25 | 0.40-0.70 |

PROPIEDAD FISICA

| Densidad g / cm3 | 7.85 |

| Punto de fusión Deg F | 2600 |

| El coeficiente de Poisson | 0.27-0.30 |

| Maquinabilidad (AISI 1212 como 100% maquinabilidad) | sesenta y cinco% |

| Expansión térmica (20 ºC)(ºC ˉ ¹) | 12,2*10^-6 |

| Capacidad calorífica específica J/(kg*K) | 477 |

| Conductividad térmica W/(m*K) | 46.6 |

| Resistividad eléctrica Ohm * m | 2,34*10^-7 |

PROPIEDAD MECANICA

Propiedades Mecánicas Típicas para Núcleo – Carburado y Enfriado en Aceite a 840 °C

| Tamaño de la sección | 11 mm | 30 mm | 63 mm |

| Resistencia a la tracción Mpa | 980-1270 | 780-1080 | 690-930 |

| Fuerza de producción Mpa | ≥785 | ≥590 | ≥490 |

| % de elongación | ≥9 | ≥10 | ≥11 |

| Charpy Impact J | ≥41 | ⬅ | ⬅ |

| Dureza HB | 290-375 | 235-320 | 205-275 |

| Dureza HRC | 31-41 | 23-35 | 16-29 |

LÍMITES DE ENDURECIMIENTO

| Distancia desde el extremo templado mm | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC Min | 41 | 37 | 31 | 25 | 21 | - | - | - | - | - | - | - | - |

| HRC máx. | 48 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | ⬅ | ⬅ |

No se especifican valores de dureza por debajo de 20HRC.

FORJAR

La temperatura de forjado debe llevarse a cabo entre 925 ℃ y 1230 ℃, AISI 8620 tiene un bajo contenido de carbono que es menos susceptible al agrietamiento que los aceros de carbono medio o alto, por lo que puede calentarse y enfriarse más rápidamente. El tiempo de remojo a la temperatura de forjado debe ser como lo más corto posible para evitar la formación de incrustaciones pesadas y el crecimiento excesivo del grano. Cuanto más baja sea la temperatura final de forjado, más fino será el tamaño del grano. No forje por debajo de la temperatura mínima de forjado de 850 °C. Esta aleación debe enfriarse en arena.

Normalizar

La normalización se utiliza para refinar la estructura de las piezas forjadas que podrían haberse enfriado de manera no uniforme después del forjado y se considera un tratamiento de acondicionamiento antes del endurecimiento superficial. La temperatura de normalización para el acero AISI 8620 debe llevarse a cabo entre 900 ℃ y 925 ℃. mantenga el tiempo adecuado para que el acero se caliente completamente para completar la transformación de ferrita a austenita. Enfríe en aire quieto. Este tratamiento se considera como otro método para mejorar la maquinabilidad.

RECOCIDO

Se recomienda el recocido completo para AISI 8620 antes del mecanizado, AISI 8620 debe llevarse a una temperatura nominal de 820 ℃-850 ℃, mantener el tiempo adecuado para que el acero se caliente completamente y luego se enfríe en el horno.

ENDURECIMIENTO DE LA CAJA

Después de la refinación del núcleo, caliente la temperatura a 780OC-820OC, mantenga el tiempo adecuado para que el acero se caliente completamente y enfríelo en aceite. Temple lo antes posible después de apagarlo.

TEMPLADO

Templado generalmente se lleva a cabo para aliviar las tensiones del proceso de endurecimiento, mejorará la dureza tanto de la carcasa como del núcleo, con solo una pequeña reducción en la resistencia del núcleo y la dureza de la carcasa. Calentar el acero AISI 8620 a 150OC-200OC según sea necesario, mantenga el tiempo suficiente hasta que la temperatura sea uniforme en toda la sección, remoje durante 1 a 2 horas por cada 25 mm de sección y enfríe al aire libre.

CABURIZAR

Pack, sal o gas carburize a temperatura 900OC-925OC, manteniendo el tiempo suficiente para obtener la profundidad de la caja y el contenido de carbono requeridos, seguido de un ciclo adecuado de endurecimiento y revenido para optimizar las propiedades de la caja y el núcleo.

CERTIFICATE & THIRD-PARTY TESTING

Informe AISI 8620 MTC

Informe de prueba TUV