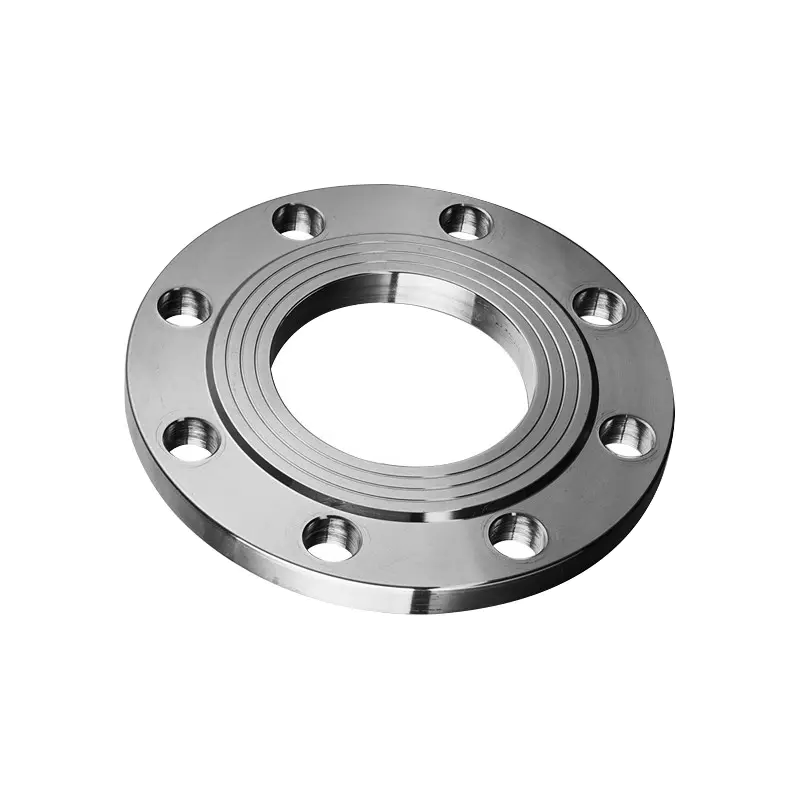

La producción de bridas de aleación a base de níquel es un proceso complejo e intrincado, diseñado predominantemente para sistemas de conexión de tuberías que operan a altas temperaturas, altas presiones y entornos corrosivos extremos. El proceso de fabricación involucra múltiples etapas, desde la selección de materiales hasta la inspección final, donde cada etapa juega un papel crucial para garantizar el rendimiento y la calidad de las bridas.

1. Selección de material

La elección de los materiales es el primer paso más crítico en la producción de bridas de aleación a base de níquel. Las aleaciones a base de níquel son conocidas por su excelente rendimiento de alta temperatura, resistencia a la oxidación, resistencia a la corrosión y resistencia mecánica. Las aleaciones comunes basadas en níquel incluyen:

- Inconel: Esta es una aleación compuesta principalmente de níquel, cromo y hierro, ampliamente utilizada en industrias aeroespaciales, petroleras y químicas. Exhibe una alta resistencia al calor y la corrosión, lo que lo hace adecuado para entornos extremos.

- Monel: Principalmente compuestas de níquel y cobre, las aleaciones de Monel muestran un rendimiento notable en ambientes marinos, resistiendo efectivamente la corrosión del agua salada.

- Hastelloy: Una aleación de alto rendimiento utilizada principalmente en las industrias químicas y petroleras, conocida por su capacidad para resistir condiciones corrosivas graves.

Al seleccionar materiales, es esencial considerar la temperatura de funcionamiento, la presión y el nivel de resistencia requerido de la brida para garantizar que la aleación elegida cumpla con los requisitos del proceso y las condiciones de aplicación.

2. Fusión

El proceso de fusión es la etapa central en la producción de bridas de aleación a base de níquel. Este proceso generalmente ocurre en hornos de alta temperatura y puede emplear hornos de arco eléctrico o hornos de inducción. Durante la fusión, es necesario un control cuidadoso de la temperatura, el tiempo y la atmósfera para garantizar la composición uniforme de la aleación y minimizar la oxidación. Las consideraciones clave durante la fusión incluyen:

- Control de temperatura: Tanto las temperaturas excesivas como las inadecuadas pueden afectar negativamente las propiedades de la aleación, lo que requiere un control de temperatura preciso durante el proceso de fusión.

- Protección atmosférica: La fusión en un entorno inerte de gas o vacío previene efectivamente la oxidación y protege la pureza de la aleación.

- Monitoreo de composición de aleación: El muestreo periódico y el análisis de la composición química son importantes para garantizar la adherencia a las fórmulas especificadas.

3. Casting

Una vez derretido, el metal fundido se coloca en moldes para enfriarse y solidificarse. Hay varios métodos de lanzamiento comunes:

- Fundición en arena: Este método es adecuado para la producción en masa, lo que permite la reutilización de moldes de arena, lo que mantiene los costos relativamente bajos.

- Fundición a la cera perdida: Ideal para pequeños lotes y formas complejas, este método produce acabados superficiales de alta calidad y dimensiones precisas.

- Casting de espuma perdida: Utiliza patrones de espuma que se evaporan durante el proceso de fundición, adecuado para la fabricación de bridas de alta precisión y alta calidad.

Durante la fundición, controlar la velocidad de enfriamiento y la temperatura es crucial ya que afecta directamente la microestructura, las propiedades mecánicas y los defectos internos de las fundiciones.

4. Tratamiento térmico

Después de la fundición, las bridas generalmente sufren tratamiento térmico para mejorar sus propiedades. Los procesos de tratamiento térmico comunes incluyen:

- Tratamiento de solución: Las fundiciones se calientan a una temperatura de solución y luego se enfrían rápidamente, promoviendo la distribución igual de fases dentro de la aleación.

- Tratamiento envejecido: Este proceso aumenta la resistencia y la dureza del material a través de la temperatura y el tiempo controlados.

- Recocido: Esto reduce la dureza del material y mejora la ductilidad para el procesamiento posterior.

El tiempo y la temperatura específicos para el tratamiento térmico deben optimizarse en función de las características de la aleación utilizada.

5. Mecanizado

El mecanizado es la etapa donde las bridas de fundición están finamente procesadas para lograr dimensiones precisas y calidad de la superficie. Los métodos de mecanizado comunes incluyen:

- Torneado: Este proceso se utiliza para mecanizar los diámetros externos e internos de la brida, asegurando que cumplan con las especificaciones.

- Molienda: Se utiliza para mecanizar las caras y las ranuras de las bridas, particularmente las superficies de sellado.

- Perforación: Creación de agujeros para conexiones de tubería, lo cual es crítico para el rendimiento de sellado de las bridas.

Durante el mecanizado, las herramientas de alto rendimiento y los fluidos de corte son esenciales para extender la vida útil de la herramienta y mejorar la calidad del procesamiento.

6. Tratamiento de superficie

El tratamiento de la superficie no solo mejora la resistencia a la corrosión, sino que también mejora la apariencia de las bridas. Los métodos de tratamiento de superficie común incluyen:

- Pulido: Logrado a través de métodos mecánicos o químicos para crear una superficie lisa, mejorando la estética al tiempo que reduce el potencial de corrosión.

- Recubrimiento o pintura: Aplicar recubrimientos protectores a la superficie de la brida para mejorar la resistencia a la corrosión.

- Decapado: Eliminar capas e impurezas de óxido de la superficie para mejorar la limpieza del metal.

La selección de procesos de tratamiento de superficie adecuados puede mejorar significativamente el rendimiento y extender la vida útil de las bridas.

7. Inspección y control de calidad

La inspección estricta y el control de calidad en cada etapa del proceso de producción son esenciales. Los principales métodos de inspección incluyen:

- Análisis de composición química: Asegurar que la composición de la aleación cumpla con los estándares especificados.

- Prueba de propiedad física: Tales como dureza y resistencia a la tracción, para garantizar que las propiedades mecánicas de la brida cumplan con los requisitos.

- Pruebas no destructivas: Uso de métodos como ultrasonido, inspección de partículas magnéticas y pruebas de penetrante de colorante para verificar los defectos en áreas y grietas soldadas.

- Medición dimensional: Utilizando las máquinas de medición de coordenadas (CMM) y otras herramientas para la medición de precisión para garantizar el cumplimiento de las especificaciones de diseño.

El control de calidad es integral durante todo el proceso de producción, garantizando la confiabilidad y la seguridad del producto final.

8. Embalaje y envío

Después de pasar inspecciones, las bridas de aleación a base de níquel se empaquetan adecuadamente para evitar daños durante el transporte. Los materiales de embalaje deben tener propiedades de resistencia a la humedad y el óxido. En última instancia, las bridas se envían a los clientes para su instalación y uso.

9. Conclusión

La producción de bridas de aleación a base de níquel implica múltiples etapas, que incluyen selección de materiales, fusión, fundición, tratamiento térmico, mecanizado, tratamiento de superficie y control de calidad. Cada etapa requiere altos estándares técnicos y una administración estricta para garantizar un rendimiento superior y la durabilidad de los productos. A medida que las tecnologías industriales continúan avanzando, la aplicación de bridas de aleación basadas en níquel en varias industrias se generalizará cada vez más, y las técnicas de producción continuarán evolucionando y mejorando.